Изучение дисбаланса колес, его последствий. Устройство и принцип работы балансировочных стендов

Балансировка колес — этопроцедура добавления на внутреннюю и внешнюю часть обода грузиков либо введение внутрь покрышки специальных гранул, которые, притягиваясь к поверхности шины, уравновешивают дисбаланс.

«Балансировочный станок предназначен для определения степени и места динамической или статической неуравновешенности всевозможных вращающихся частей автомобиля — валов, турбин, роторов электродвигателей, шкивов и колес. В таком оборудовании балансируемое изделие устанавливается на опоры, являющиеся основой балансировочного станка. Балансировочный станок комплектуется приводами для вращения балансируемого изделия, а также измерительным оборудованием, состоящим из визуальных приборов.

Конструктивно балансировочные станки можно разделить на две группы:

- Станки с податливыми опорами, в которых приборы фиксируют фазу и амплитуду колебаний самих опор, вызванных вращением неуравновешенного балансируемого изделия.

- Станки с жесткими опорами, в которых приборы фиксируют фазу и силу давления ротора.

Балансировочный станок, предназначенный для статической и динамической балансировки по расположению осей вращения, может быть двух типов:

‒ с вертикальной осью вращения;

‒ с горизонтальной осью вращения.

Станок для балансировки, оснащается моторизованным приводом, позволяющим, в отличие от ручного вращения, произвести более точные замеры». [1]

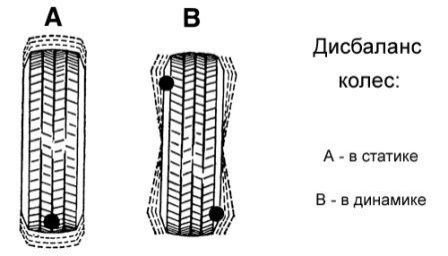

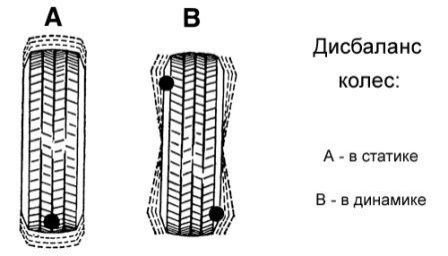

Схема действия неуравновешенных сил при статическом идинамическом дисбалансе колес

Рис. 1. Виды дисбалансов колёс

Статический дисбаланс колеса характеризует отклонение центральной оси инерции — оси вращения: на самом деле, они параллельны, но не идентичны. Несбалансированная масса образует крутящий момент происходят колебания (маятниковые) Для решения этой проблемы требуется статическая балансировка — установка специальных грузиков на диаметрально противоположной стороне колеса.

Динамический неуравновешенность возникает из-за дисбаланса ширины колеса. Такой дисбаланс возможно выявить путем осмотра колеса при его вращении. Появляется центробежная сила, направленная в разные стороны, формирующие пару с моментом кручения. При динамической балансировке, монтируют уравновешивающие грузики на поверхности и внутри колеса.

Рис. 2. Предельно допустимые биение шины и масса компенсирующих грузов

Виды балансировочных стендов:

Стенды для грузовых автомобилей— балансировка колёс грузовых автомобилей выполняется в специализированных стендах. Такие стенды позволяет более точно распознать балансировку колеса. При успешной балансировке увеличивается срок службы автомобиля: уменьшение вибраций на корпус, ступицу и ходовую часть автомобиля, повышение плавности езды, увеличение срока службы работы шин.

Балансировочный стенд для грузовых автомобилей в отличии от обыкновенного стенда оснащен более усиленным каркасом. «Запуск двигателя стенда осуществляется при помощи кожуха, а измерение размера диска для задания программы при помощи специальной линейки. Кроме того, большинство балансировочных станков для грузовых автомобилей оснащены брызгозащитным кожухом, который позволяет обезопасить работу на стенде».

Рис. 3. Балансировочный стенд Flying BL656

Стенды для легковых автомобилей

Рис. 4. Балансировочный стенд Hofmann Geodyna 4800 L

«Дополнительное оборудование для балансировки

Также в дополнительные аксессуары для балансировки входят валы различного размера, комплекты центровки для вала, щупы измерительные. Все они помогут сделать работу с балансировочным стендом более удобной, быстрой и избавят от таких моментов, когда приходиться создавать приспособления самостоятельно для удобной работы. Комплект конусов для дисков поможет точно и качественно работать со стендом. Как правило, комплекты различаются по размеру. Также автомастера используют универсальные планшайбы, комплекты для балансировки колес грузовиков, протекторы». [2]

Расходные материалы для балансировки — инструменты, которые позволяют уменьшить время, затрачиваемое на балансировку колёс

Грузики считаются обязательным материалом для балансировки. С помощью грузиков можно легко устранить дисбаланс. Грузики при вращении колеса принимают на себя центробежную силу, благодаря чему колесо начинает вращаться правильно

«Грузы различают по массе в граммах. То есть, к каждому балансировочному стенду нужно иметь набор расходных материалов — грузиков различного размера, в граммах. Как правило, самая быстрая балансировка колеса происходит быстро путем прикрепления грузика к колесу. Балансировочный станок после проверки выдает, куда и какой массы нужно прикрепить грузик.

Грузики бывают набивные и клеевые». [3]

Принцип измерения дисбаланса на стенде.

Чтобы выполнить измерение необходимо использовать специальный балансировочный станок, который должен иметь конус крепления, который будет выравнивать положение колеса по оси вращения. Далее необходимо раскрутить колесо, перемещая расходные инструменты (грузики) на диске.

Современный стенд для диагностики ибалансировки колес

«Более точная балансировка производится с помощью электронного станка, в которую вносятся параметры колеса. Стенд автоматически измеряет равновесие в различных положениях колеса и выдаёт на экран места для установки балансировочных грузов и их вес. Грузы для балансировки изготавливаются из свинца и имеют различные виды. Они могут быть набивными или клеящимися. Универсальные клеящиеся балансиры устанавливаются на внутреннюю поверхность диска и не нарушают эстетику внешнего его вида». [3]

Рис. 5. Самоклеящиеся балансировочные грузики

Перед началом работы со станком необходимо его настроить, выполнить визуальный осмотр колеса, очистку от пыли и грязи, удаление старых грузов, подобрать размер конуса для колеса, таким образом, чтобы не было смещений колеса при балансировке.

Причины нарушения баланса

- износ покрышки колеса

- установленные балансировочные грузила могут отлететь;

- деформации диска

Периодичность балансировки

Балансировку выполняют после установки резины на диск колеса, после установки резины на диск; при возникновении сильной физической нагрузки на колесе сезонная замена шин (летние и зимние) каждые 15 тыс. км.

Литература:

- https://www.farlam.ru/e-store/balansirovka/ // farlam. URL: (дата обращения: 16.11.2016).

- http://wmeste.su/balansirovka-koles-prichinyi-disbalansa/ // wmeste.su. URL: (дата обращения: 16.11.2016).

- http://avtomotoprof.ru/obsluzhivanie-i-uhod-za-avtomobilem/chto-nuzhno-znat-o-balansirovke-koles/ // avtomotoprof.ruURL: (дата обращения: 16.11.2016).

Основные термины

moluch.ru

Устройство и принцип действия балансировочных станков

Описывается устройство, принцип действия и конструкции основных узлов станков для динамической балансировки; рассматриваются типовые узлы по принципу выполняемых функций; даются правила оценки норм точности балансировочных станков единые для заводов-изготовителей и потребителей станков.

В общем случае балансировочный станок содержит (рис. 4.1): балансировочное, приводное, измерительное и корректирующее устройства, а также дополнительные устройства, которые крепят на станине станка.

Балансировочное устройство является колебательной системой станка, в которой устанавливается и вращается неуравновешенный ротор. По колебаниям этой системы при балансировке судят о дисбалансах ротора. В современных станках применяют два типа таких устройств: зарезонансное и дорезонансное.

Зарезонансное балансировочное устройство (рис. 4.2, а) состоит из двух подвижных опор или платформы и упругих элементов, подвешивающих опоры на станине станка. Жесткость упругих элементов различна в разных направлениях. В станках с горизонтальной осью вращения упругие элементы сравнительно жестки в вертикальном направлении, тогда как в горизонтальном направлении жесткость очень мала и подвеска не препятствует колебаниям.

При проектировании и изготовлении зарезонансных станков подбирают массу опор, длину, жесткость подвески и другие параметры балансировочного устройства так, чтобы его собственная частота в горизонтальном направлении во много раз была ниже частоты вращения ротора при балансировке.

При вращении неуравновешенного ротора в зарезонансном балансировочном устройстве подвижные опоры будут колебаться в горизонтальной плоскости. Амплитуды этих колебаний пропорциональны дисбалансам в плоскостях коррекции ротора, т.е. описываются уравнениями (2).

Дорезонансное балансировочное устройство состоит из двух неподвижных опор, жестко закрепленных на станине станка. Собственные частоты колебаний опор во всех направлениях значительно превышают частоты вращения балансируемых роторов. Нижняя часть опоры представляет собой динамометр или силовой мостик. Динамические нагрузки, возникающие в опорах при вращении неуравновешенного ротора, создают малые перемещения на динамометре (рис. 4.2, б), которые усиливаются рычажной системой. Сила в опоре пропорциональна перемещению, т.е.

где к — коэффициент жесткости опоры в горизонтальном направлении.

В дорезонансном балансировочном устройстве по схеме силового мостика (рис. 4.2, в) в одном из плеч силового мостика устанавливают датчик, измеряющий непосредственно динамическую нагрузку от неуравновешенного ротора, описываемую уравнениями (1).

Балансировочные устройства разгонно-балансировочных стендов и станков для высокочастотной балансировки гибких роторов имеют одинаковую жесткость во всех направлениях — являются изотропными и имеют три или четыре опоры.

Принцип действия балансировочных устройств станков с вертикальной осью вращения аналогичен рассмотренным выше. Эти устройства часто конструктивно объединяют с приводным устройством. Балансируемую деталь закрепляют в шпиндельном узле. Шпиндель, подвеска, а иногда и приводное устройство составляют балансировочное устройство станка с вертикальной осью вращения.

Приводное устройство обеспечивает запуск, поддержание постоянной угловой скорости вращения и торможение балансируемого ротора. Основными элементами устройства (рис. 4.3) являются: электродвигатель, коробка передач, тормоз, приводное соединение, схема управления приводным устройством.

В балансировочных станках применяют электродвигатели переменного или постоянного тока различной мощности, ступенчатые и бесступенчатые передачи. Ременные передачи применяют при относительно небольших передаваемых усилиях. В этих передачах используют плоские, клинковые и круглые ремни. Зубчатые передачи обеспечивают передачу больших мощностей и ступенчатое регулирование скоростей вращения. В коробках передач станков используют цилиндрические зубчатые колеса с разным числом зубьев, вводимые последовательно в зацепление друг с другом. Изменение передаточного отношения в приводе иногда производят сменой зубчатых колес.

Приводное соединение связывает выходной вал коробки передач с балансируемым ротором. Различают осевое, ленточное и тангенциальное соединения. Осевое соединение осуществляют с помощью карданных валов (рис. 4.4) различной конструкции. В ленточном соединении применяют плоские бесконечные ремни, охватывающие балансируемую деталь (рис. 4.5). Тангенциальное (касательное) соединение создают прижимные ролики (рис. 4.6, а) и круглые ремни (рис. 4.6, б).

Приводные соединения способны передавать ограниченные крутящие моменты. Поэтому во избежание разрушения приводного устройства во время запуска и торможения ротора используют специальную электрическую схему

управления приводным устройством, обеспечивающую плавность пуска и останова ротора.

Тиристорные системы используют для управления трехфазными асинхронными электродвигателями с короткозамкнутым ротором и электродвигателями постоянного тока. Применение этих систем в балансировочных станках позволяет: управлять электродвигателем бесконтактным способом, ограничивать ударные моменты при пуске, получать широкую гамму пуско-тормозных и регулировочных режимов работы электродвигателя.

Измерительное устройство определяет значения и углы дисбалансов ротора в заданных плоскостях. Его структурная схема (рис. 4.8) состоит из датчиков, цепи разделения плоскостей коррекции или измерения, частотно-избирательных средств, индикаторов значения и угла дисбалансов.

Датчики преобразуют параметры колебаний балансировочного устройства в электрические сигналы. В балансировочных станках применяют контактные (индукционные, пьезоэлектрические) и бесконтактные (токовихревые) датчики.

Индукционный датчик представляет собой катушку индуктивности (рис. 4.9, а), которая может свободно перемещаться в магнитном поле, образованном постоянным магнитом. Катушка жестко соединяется с балансировочным устройством. При колебаниях этого устройства катушка будет также колебаться и в ней возникнет ЭДС индукции, величина которой определяется скоростью изменения магнитного потока, т.е. пропорциональна скорости колебаний балансировочного устройства. При постоянной частоте вращения ротора ЭДС пропорциональна амплитуде перемещения опор станка.

Пьезоэлектрический датчик основан на пьезоэлектрическом эффекте. При механической деформации в определенном направлении, например, кристаллов сегнетовой соли, поляризованной керамики и титаната бария в них возникает электрическое поле (рис. 4.9, б), изменяющее знаки зарядов при изменении направления деформации. Величина заряда, возникающего при пьезоэлектрическом эффекте, пропорциональна действующей силе.

Индукционные и пьезоэлектрические датчики связаны с колебательной системой станка, т.е. являются контактными датчиками.

Токовихревые датчики — бесконтактные, поэтому служат для измерения прогибов вращающихся валов. Принцип действия токовихревого датчика основан на индукционных токах (токи Фуко), возникающих в массивном проводнике, которым является ротор, помещенном в изменяющееся магнитное поле. Изменяющееся магнитное поле создается генератором высокой частоты (рис. 4.10) и колебательным контуром, состоящим из индуктивности Lи емкости С. Изменения зазора между поверхностью датчика и вала при его вращении вызывают изменение выходного напряжения.

Для отметки угла дисбаланса, частоты вращения ротора при балансировке применяют генераторы опорного сигнала, стробоскопы с газосветными лампами, фотоэлектрические и некоторые другие датчики.

Ротор генератора опорного сигнала представляет собой двухполюсный постоянный магнит, вращающийся со скоростью балансируемого ротора, и связан с ним жестко. Статор имеет две взаимно перпендикулярные обмотки и может поворачиваться в любое фиксированное положение вместе с

лимбом, нанесенным на корпусе статора. Выходное напряжение Генератора постоянной величины с известной фазой по отношению к отметке угла на роторе имеет частоту вращения ротора.

При освещении вращающегося ротора неоновой, импульсной или другой газосветной лампой возникает стробоскопический эффект. Этот эффект получается из-за того, что глаз человека импульсы света с частотой более 10 Гц не различает как отдельные вспышки, а воспринимает их как непрерывный поток света. Если импульсы следуют с частотой вращения, то ротор для человеческого глаза будет казаться неподвижным. На таком принципе основан стробоскоп, освещающий при балансировке шкалу (метку), нанесенную на ротор. Освещаемая цифра указывает угол дисбаланса относительно известного положения.

Фотоэлектрический датчик срабатывает от контрастной метки, нанесенной на роторе, и выдает короткие импульсы с частотой вращения ротора.

Электрическую цепь между виброизмерительными преобразователями и частотно-избирательными средствами называют цепью разделения плоскостей коррекции (ЦРПК). ЦРПК автоматически решает уравнения (1)-(5) относительно дисбалансов ротора.

Датчики зарезонансного балансировочного станка включены в ЦРПК последовательно (рис. 4.11, а) с такой полярностью, что их ЭДС действуют навстречу друг другу. В цепи

компенсирующего датчика включен потенциометр настройки R1 или R2. Напряжение на выходе схемы Евых складывается из полного напряжения основного датчика и части напряжения компенсирующего датчика. Цепь разделения плоскостей коррекции дополняется переключателями, реверсирующими фазу напряжения датчиков, и переключателями, коммутирующими потенциометры настройки к тому или другому датчику. Так как положения ползунков потенциометров и переключателей различны для разделения 1-й и 2-й плоскостей коррекции, то органы настройки в схеме дублируются.

В измерительных устройствах балансировочных станков применяют и другие цепи разделения плоскостей коррекции. При многоплоскостной балансировке для решения уравнений (1) в измерительное устройство вместо цепи разделения плоскостей коррекции включают аналоговые или цифровые вычислительные машины, снабженные программами расчетов. Колебания, регистрируемые вибропреобразователями, вызываются как неуравновешенностью ротора, так и погрешностями динамической балансировки. Составную часть колебаний от погрешностей называют колебаниями помех в противоположность полезным колебаниям от дисбалансов.

Корректирующие устройства входят в состав балансировочных станков, предназначенных для крупносерийного и массового производства. Они корректируют массу ротора после его остановки или во время вращения. При работе в автоматическом режиме корректирующие устройства управляются от измерительного устройства.

В балансировочных станках применяют различные дополнительные устройства, обеспечивающие его функционирование. Это пневмо- и гидросистемы, загрузочные и накопительные устройства и т.п.

Избранные главы из книги Левита М.Е., Рыженкова В.М. «Балансировка деталей и узлов». Москва, изд. «Машиностроение», 1986г.

robals.ru

Принцип работы балансировочного станка для шиномонтажа

Балансировочный станок для шиномонтажа — незаменимый атрибут любого автосервиса. Балансировка колес способствует защите покрышек от износа, также она может продлить срок эксплуатации деталей подшипников или подвески.

Балансировочный станок для шиномонтажа — незаменимый атрибут любого автосервиса. Балансировка колес способствует защите покрышек от износа, также она может продлить срок эксплуатации деталей подшипников или подвески.

Балансировка больше всего актуальна в межсезонье. А специальное оборудование (станки) помогает компенсировать дисбаланс в собранных колесах, а это сокращает вибрационную нагрузку, которая часто происходит во время их эксплуатации.

Предназначение оборудования

Балансировочные станки предназначены для балансировки колес разных транспортных средств:

- легковых машин;

- грузового транспорта;

- мотоциклов.

Балансировка колес очень важна, поскольку если вращающееся колесо не сбалансировано (центр его массы и геометрический центр не соответствуют друг другу), то это вызывает сильные центробежные силы, которые увеличивают вибрацию, вследствие чего шины изнашиваются, а ходовая часть и подвески быстро выходят из строя.

Без балансировочных станков сейчас не работает ни один автосервис. Ведь нужно не только правильно разобрать и собрать колеса, оно также должно быть сбалансировано правильным образом. Современное оборудование может работать с дисками разных конфигураций, оно имеет несколько рабочих режимов.

Классификация

В связи с тем, что скорость движения на отечественных дорогах постоянно растет, автомобили оснащены рулевыми реечными механизмами, масса дисков сокращается, в автосервисах применяются профессиональные станки для шиномонтажа и балансировки. Услуги оказываются клиентам максимально качественно.

В связи с тем, что скорость движения на отечественных дорогах постоянно растет, автомобили оснащены рулевыми реечными механизмами, масса дисков сокращается, в автосервисах применяются профессиональные станки для шиномонтажа и балансировки. Услуги оказываются клиентам максимально качественно.

Балансировочные станки нужны для того, чтобы определить место и степень неуравновешенности (статического или динамического типа) вращающихся частей машины:

Балансируемое изделие ставят на опоры, которые выступают в роли основы станка. А также он укомплектован приводами для движения изделия, а еще измерительным оборудованием на основе визуальных приборов.

В конструктивном отношении балансировочные станки подразделяются на две категории:

- с податливыми опорами, где приборы фиксируют фазу и амплитуду колебаний этих опор, что вызывается движением изделия;

- с жесткими опорами, где фиксируется фаза и сила давления ротора.

Станки для динамической или статической балансировки в зависимости от размещения осей вращения бывают двух типов;

- с горизонтальной осью вращения;

- с вертикальной.

Балансировочное оборудование имеет моторизованный привод, который, по сравнению с ручным вращением, выполняет максимально точные замеры.

По способу ввода данных оборудование делится тоже на две категории. Способ ввода может быть ручным или автоматическим.

Если ввод ручной, то оператор должен измерить параметры колеса с помощью механических линеек, а затем вручную вводит их в станок для балансировки.

Если ввод ручной, то оператор должен измерить параметры колеса с помощью механических линеек, а затем вручную вводит их в станок для балансировки.

А вот в конструкциях с автоматическим вводом есть один или два электронных калибра. В первом случае нужно ввести диаметр и расстояние до диска, а во втором дополнительно и ширину.

Конечно же, во втором случае время работы будет значительно меньше, что особенно актуально в период смены покрышек, когда один сервис может обслужить больше клиентов.

Есть еще классификация — по типу отображения информации. Некоторые из устройств оснащены, монитором, другие же — дисплеем (ЖК или светодиодным). Однако тип отображения данных непосредственно на качество работы никак не влияет.

Выбор балансировочных станков

Выбирать такое оборудование следует очень внимательно, поскольку от него зависит успех работы сервиса. Процесс балансировки должен быть правильным и точным, это лишь прибавит вам максимум клиентов.

Ценовой диапазон такого оборудования очень широкий, оно отличается друг от друга по качеству работы, функциональным особенностям и другим факторам. Необходимо убедится, что прибор имеет сертификат качества и обладает тем или иным гарантийным сроком.

Выбирать то или иное оборудование нужно грамотно. Обязательно учитывайте, окупится ли дорогостоящее оборудование от европейских производителей. Отечественные или китайские модели имеют более приемлемую стоимость, возможно, для конкретного бизнеса, их будет вполне достаточно. Учитывайте уровень загрузки сервиса, а также то, насколько часто у вас обслуживаются клиенты на том или ином типе транспортного средства.

Китайские модели

Естественно, далеко не каждый владелец автосервиса или шиномонтажа готов масштабно вкладываться в бизнес. Главная задача у многих — это получить максимальную прибыль при минимуме вложений.

Китайское оборудование в этом отношении — самый подходящий вариант, поскольку стоит недорого. Но оно имеет свои технические особенности. Такие станки очень просты в конструктивном плане, большинство из них являются копиями старых моделей от известных производителей, ждать чего-то сверхъестественного от оборудования не стоит. В них задействованы технологии примерно 10-летней давности. Но они все равно будут исправно работать, благодаря чему вы «отобьете» вложения примерно за 1−2 сезона работы.

Итальянское оборудование

Сейчас на рынке присутствует много моделей итальянского производства, которое значительно превосходит китайские станки. Они гарантируют высокое качество работы и надежность.

Одним из наиболее известных производителей шиномонтажного оборудования является Sicam, о котором отзываются автовладельцы и владельцы шиномонтажных мастерских. А также это оборудование уже много лет присутствует на рынке, если остановить свой выбор именно на нем, то точно не прогадаете.

Особенности выбора станков для грузового транспорта

Если ваш шиномонтаж специализируется преимущественно на обслуживании грузового транспорта или спецтехники, то балансировочные станки нужно выбирать в соответствии с этим тоже.

Если ваш шиномонтаж специализируется преимущественно на обслуживании грузового транспорта или спецтехники, то балансировочные станки нужно выбирать в соответствии с этим тоже.

Наиболее подходящие варианты — это специализированные грузовые балансировки, а также итальянские грузовые станки Sicam TCS26 и 52.

Эти модели надежны в применении. Они отлично проявили себя при обслуживании камеонов, дорогостоящих шин на комбайнах и тракторах, а также скреперов.

Есть и китайское оборудование, стоимость его вполне приемлема, его работа судя по отзывам, происходит вполне уверено.

Для грузовых шин также многие применяют специальный шиномонтажный комплект марки Gaither (США и Голландия). Он удобен в применении и стоит относительно дорого. С его помощью можно осуществлять шиномонтаж крупных видов транспорта в разных условиях.

Проверка оборудования

Перед тем как приобрести тот или иной балансировочный станок, его потребуется обязательно проверить. Чтобы это сделать потребуется сбалансировать колесо, и набить около 30 грамм в любом его месте для создания дисбаланса. На следующем цикле балансировка должна показывать не более 30 грамм. В случае если показатель отличается, то станок нужно откалибровать.

Калибруют такое оборудование примерно раз в полгода, поскольку вал балансировки в течение сезона вследствие трения об колеса теряет немного в весе.

Рубрика: Технические науки

Дата публикации: 26.11.2016 2016-11-26

Статья просмотрена: 2581 раз

Библиографическое описание:

Старостин К. В. Изучение дисбаланса колес, его последствий. Устройство и принцип работы балансировочных стендов // Молодой ученый. 2016. №25. С. 72-76. URL https://moluch.ru/archive/129/35677/ (дата обращения: 02.08.2019).

Балансировка колес — этопроцедура добавления на внутреннюю и внешнюю часть обода грузиков либо введение внутрь покрышки специальных гранул, которые, притягиваясь к поверхности шины, уравновешивают дисбаланс.

«Балансировочный станок предназначен для определения степени и места динамической или статической неуравновешенности всевозможных вращающихся частей автомобиля — валов, турбин, роторов электродвигателей, шкивов и колес. В таком оборудовании балансируемое изделие устанавливается на опоры, являющиеся основой балансировочного станка. Балансировочный станок комплектуется приводами для вращения балансируемого изделия, а также измерительным оборудованием, состоящим из визуальных приборов.

Конструктивно балансировочные станки можно разделить на две группы:

- Станки с податливыми опорами, в которых приборы фиксируют фазу и амплитуду колебаний самих опор, вызванных вращением неуравновешенного балансируемого изделия.

- Станки с жесткими опорами, в которых приборы фиксируют фазу и силу давления ротора.

Балансировочный станок, предназначенный для статической и динамической балансировки по расположению осей вращения, может быть двух типов:

‒ с вертикальной осью вращения;

‒ с горизонтальной осью вращения.

Станок для балансировки, оснащается моторизованным приводом, позволяющим, в отличие от ручного вращения, произвести более точные замеры». [1]

Схема действия неуравновешенных сил при статическом идинамическом дисбалансе колес

Рис. 1. Виды дисбалансов колёс

Статический дисбаланс колеса характеризует отклонение центральной оси инерции — оси вращения: на самом деле, они параллельны, но не идентичны. Несбалансированная масса образует крутящий момент происходят колебания (маятниковые) Для решения этой проблемы требуется статическая балансировка — установка специальных грузиков на диаметрально противоположной стороне колеса.

Динамический неуравновешенность возникает из-за дисбаланса ширины колеса. Такой дисбаланс возможно выявить путем осмотра колеса при его вращении. Появляется центробежная сила, направленная в разные стороны, формирующие пару с моментом кручения. При динамической балансировке, монтируют уравновешивающие грузики на поверхности и внутри колеса.

Рис. 2. Предельно допустимые биение шины и масса компенсирующих грузов

Виды балансировочных стендов:

Стенды для грузовых автомобилей— балансировка колёс грузовых автомобилей выполняется в специализированных стендах. Такие стенды позволяет более точно распознать балансировку колеса. При успешной балансировке увеличивается срок службы автомобиля: уменьшение вибраций на корпус, ступицу и ходовую часть автомобиля, повышение плавности езды, увеличение срока службы работы шин.

Балансировочный стенд для грузовых автомобилей в отличии от обыкновенного стенда оснащен более усиленным каркасом. «Запуск двигателя стенда осуществляется при помощи кожуха, а измерение размера диска для задания программы при помощи специальной линейки. Кроме того, большинство балансировочных станков для грузовых автомобилей оснащены брызгозащитным кожухом, который позволяет обезопасить работу на стенде».

Рис. 3. Балансировочный стенд Flying BL656

Стенды для легковых автомобилей— позволяет определить качество вращения колеса легкового автомобиля. Вращение колеса должно быть без изменений в оси X и Y, центробежная сила не должна направляться в части автомобиля. При нарушении балансировки автомобиля (дисбаланс может возникать при резких физических нагрузках: яма, кочки и т.д.) так же, как и в грузовых автомобилях будет происходить различные вибрации кузова, физические нагрузки на подвеску автомобиля и уменьшение срока службы работы шин.

Рис. 4. Балансировочный стенд Hofmann Geodyna 4800 L

«Дополнительное оборудование для балансировки — включает в себя центрирующие конусы различных диаметров, благодаря которым на стенд возможно закрепить практически все виды колес любых производителей. Как правило, для балансировки колес мотоцикла выпускаются отдельные стенды. Однако при использовании специального фиксатора можно производить балансировку мотоциклетных колес BMW, Aprilia, Honda, Harley, Ducati практически на всех видах балансировочного оборудования. Также среди дополнительного оборудования можно встретить специальные установочные линейки. При помощи установочных линеек можно с большой точностью установить балансировочный груз.

Также в дополнительные аксессуары для балансировки входят валы различного размера, комплекты центровки для вала, щупы измерительные. Все они помогут сделать работу с балансировочным стендом более удобной, быстрой и избавят от таких моментов, когда приходиться создавать приспособления самостоятельно для удобной работы. Комплект конусов для дисков поможет точно и качественно работать со стендом. Как правило, комплекты различаются по размеру. Также автомастера используют универсальные планшайбы, комплекты для балансировки колес грузовиков, протекторы». [2]

Расходные материалы для балансировки — инструменты, которые позволяют уменьшить время, затрачиваемое на балансировку колёс

Грузики считаются обязательным материалом для балансировки. С помощью грузиков можно легко устранить дисбаланс. Грузики при вращении колеса принимают на себя центробежную силу, благодаря чему колесо начинает вращаться правильно

«Грузы различают по массе в граммах. То есть, к каждому балансировочному стенду нужно иметь набор расходных материалов — грузиков различного размера, в граммах. Как правило, самая быстрая балансировка колеса происходит быстро путем прикрепления грузика к колесу. Балансировочный станок после проверки выдает, куда и какой массы нужно прикрепить грузик.

Грузики бывают набивные и клеевые». [3]

Принцип измерения дисбаланса на стенде.

Чтобы выполнить измерение необходимо использовать специальный балансировочный станок, который должен иметь конус крепления, который будет выравнивать положение колеса по оси вращения. Далее необходимо раскрутить колесо, перемещая расходные инструменты (грузики) на диске.

Современный стенд для диагностики ибалансировки колес

«Более точная балансировка производится с помощью электронного станка, в которую вносятся параметры колеса. Стенд автоматически измеряет равновесие в различных положениях колеса и выдаёт на экран места для установки балансировочных грузов и их вес. Грузы для балансировки изготавливаются из свинца и имеют различные виды. Они могут быть набивными или клеящимися. Универсальные клеящиеся балансиры устанавливаются на внутреннюю поверхность диска и не нарушают эстетику внешнего его вида». [3]

Рис. 5. Самоклеящиеся балансировочные грузики

Перед началом работы со станком необходимо его настроить, выполнить визуальный осмотр колеса, очистку от пыли и грязи, удаление старых грузов, подобрать размер конуса для колеса, таким образом, чтобы не было смещений колеса при балансировке.

Причины нарушения баланса

- износ покрышки колеса

- установленные балансировочные грузила могут отлететь;

- деформации диска

Периодичность балансировки

Балансировку выполняют после установки резины на диск колеса, после установки резины на диск; при возникновении сильной физической нагрузки на колесе сезонная замена шин (летние и зимние) каждые 15 тыс. км.

Шиномонтажный стенд – специализированное оборудование, с помощью которого производится монтаж/демонтаж колесных шин. Широко используется на СТО и в авторемонтных мастерских. В эксплуатации отличается простотой, надежностью, безопасностью. Оборудование не повреждает диски даже при разборке проблемных шин.

Элементы конструкции

Различают автоматические и полуавтоматические стенды

Конструкция полуавтоматического станка

Главная деталь стенда. Он вращается в горизонтальной плоскости благодаря электроприводу. На него укладывается колесо и фиксируется зажимными кулачками. Стол способен вращаться в обоих направлениях. Для большеразмерных колес применяется не стол, а специальный держатель.

Специальная лапка для перебортировки на монтажной стойке. Она фиксируется в горизонтальной и вертикальной плоскостях. На автоматизированных моделях стойка отводится нажатием на педаль или кнопку.

- Рукоятка с двойной блокировкой.

- Лопатка для отрыва борта.

- Цилиндр.

Конструкция станка автоматического

Поворотный стол с зажимами.

Блокирующая ручка с вертикальным штоком.

Лопатка отрыва борта.

Рычажный механизм для подъема борта покрышки.

Дополнительно шиномонтажный стенд может быть укомплектован манометром, приспособлением для накачки шин.

Как работает шиномонтажный стенд для легковых автомобилей

Принцип работы заключается в фиксации диска и выведении борта шины выше кромки диска при вращении стола.

- Колесо помещается на рабочую поверхность стола и фиксируется специальными кулачками.

- Монтажную головку размещают между диском и резиной. С помощью рычажного механизма отжатый край резины надевается на монтажную головку.

- Приводится в действие поворотный стол. Он поворачивается вместе с зафиксированным колесом, а насадка высвобождает резину по всей окружности колесного диска. Вторая часть диска разбортируется аналогичным способом.

Как осуществляется управление шиномонтажным стендом

Управление осуществляется при помощи педалей.

Для полуавтоматических моделей это педали:

— для отжима резины;

— для управления механизмом фиксирующих кулачков;

— для управления поворотным столом.

Для автоматических моделей первые три педали аналогичны полуавтоматическому варианту. Добавляется еще одна педаль, отвечающая за управление стойкой.

Различие между полуавтоматическим и автоматическим стендом заключается в типе управления монтажной стойкой. В автоматическом стенде ее отвод осуществляется при помощи пневматики, а в полуавтоматическом – в ручном режиме.

Отличия стендов для шиномонтажа грузовых и легковых автомобилей

Шиномонтажные стенды обслуживают легковые и грузовые автомобили. Существенного различия в том, как работает шиномонтажный стенд для легковых автомобилей и грузовых, нет. Оно заключается лишь в конструктивных особенностях оборудования. Стенды для грузового транспорта не оснащаются монтажным столом. Они укомплектованы специальным держателем, который позволяет фиксировать колесо в вертикальном положении, а отжимной диск подводится горизонтально. Некоторые стенды поставляются с подъемным механизмом. Он облегчает подъем и закрепление шин на держателе.

crast.ru

Балансировочные стенды для шиномонтажа. Стенды (станки) для балансировки колес

Балансировка колес – это операция, необходимая любому автомобилю. Без регулярного выполнения этой процедуры со многими узлами авто могут возникнуть определенные проблемы.

Балансировочные стенды для шиномонтажа

Проблемы могут быть связаны и с преждевременным износом резины, и с возникновением биений в подвеске автомобиля, биением руля автомобиля, ходовой системой автомобиля. Автомобиль становится менее управляемым. В общем, биение колеса, связанное с неправильной балансировкой, приводит к череде негативных событий, которые могут повлечь за собой не только износ некоторых деталей, но и могут нести угрозу безопасности водителя, пассажиров и других участников дорожного движения.

И для того чтобы убрать различные биения на колесах, используются станки для балансировки колес. По-другому его еще называют стенд для балансировки.

Типы станков для балансировки колес

Можно выделить три больших типа станков для балансировки колес:

- Балансировочные станки для колес легковых автомобилей.

- Балансировочные станки для колес грузовых автомобилей.

- Балансировочные станки универсального типа для легковых и грузовых автомобилей.

Разница в этих станках заключается в грузоподъемности и способности работать с колесами различных диаметров. Характеристика грузоподъемности напрямую зависит от диаметра колес.

По степени управления, стенды для балансировки колес можно условно разделить на станки автоматические и станки с ручным управлением. При работе в автоматическом режиме все данные о колесе станок считывает сам. В ручном варианте данные вносятся оператором.

Разница во времени обслуживания на автоматических балансировочных станках значительно меньше, чем это происходит в ручном режиме. Система сама измеряет геометрию колеса и его параметры. Для измерения параметров колеса в автоматическом режиме используются самые разные системы, в том числе с использованием лазерных технологий.

Кроме традиционных балансировочных станков, существуют еще так называемые, финишные балансировочные стенды для шиномонтажа. При использовании балансировочных финишных стендов колеса не снимаются, а находятся на автомобиле. Машина устанавливается на стенд и происходит запуск двигателя и вращение колес.

За счет того, что колесо вращается в обычном режиме, т.е. закреплено в таком положении, как это происходит в реальности, такая балансировка более точная. При обычном креплении в конусах балансировочного станка, колесо находится вне системы крепления колес на автомобиле.

И разница в позиционировании колеса может быть существенной. Это происходит из-за того, что крепление на ступице совершенно не такое, как крепление на конусах станка. Поэтому балансировка на финишном стенде более точная.

Принцип работы и устройство балансировочных станков

Станок для балансировки колес состоит из четырех основных блоков. Первый блок отвечает за привод. Вращение происходит за счет работы электродвигателя. На самых примитивных моделях станков привод происходит в ручном режиме. Второй блок отвечает за измерение параметров колеса. Третий блок – это балансировочное устройство. Четвертый блок – корректирующее устройство.

Для того чтобы выполнить балансировку колеса, оно устанавливается на вал станка и центрируется при помощи специальных конусов. Благодаря конусам и происходит правильное расположение колеса относительно оси. Нередко износ конусов выступает причиной того, что станок начинает работать со слишком большой погрешностью. И тогда нормальная балансировка становится невозможной.

После того как колесо закреплено начинается вращение до определенной скорости. Блок, который отвечает за измерение параметров движения колеса, снимает данные и отправляет их в процессор, которые обрабатывает эти данные.

Фиксирование данных происходит по принципу деления колеса двумя плоскостями: вертикальной и горизонтальной. В результате этого условного деления колесо делится на четыре сегмента, которые в идеале должны быть идентичными. Но в реальности сегменты получаются разными. И именно по уровню различия и происходит распределение грузов на автомобильном колесе. Если колесо установлено на балансировочный станок неправильно, то вполне естественно, что деления на приблизительно одинаковые сегменты не получается.

Данные, которые формируются при измерении, выводятся на экран дисплея. И именно по этим данным оператор принимает решение, куда и сколько добавлять балансировочного веса.

От чего зависит точность балансировочных станков?

Прежде всего, это вопрос калибровки станков. Вполне очевидно, что чем точнее калибровка, тем точнее будут выставлены грузы на колесе. Но выставлять калибровку с точностью до одного грамма совершенно необязательно, если это не автомобиль, который участвует в гонках. Вполне хватает калибровки в 5 или 10 грамм.

На точность балансировки влияет программное обеспечение, которое имеется в станке. Хорошие станки для балансировки колес поддерживают сразу несколько программ, которые не только отвечают непосредственно за процесс балансировки, но и способны оценить геометрию не только резины, но и самих дисков, на которых установлена резина.

Могут быть ситуации, когда балансировка колеса невозможна из-за того, что нарушена геометрия самого диска. И без специальной программы проверить геометрию диска просто невозможно.

Кроме этого есть программы, которые могут оценить состояние шин и дать рекомендации, по возможному позиционированию шин относительно диска. Т.е. на этом уровне решается проблема, как, не добавляя грузиков, снизить общий дисбаланс системы шина-диск, до минимального значения. И только после этого добавлять балансировочные грузы. При помощи такой программы можно значительно снизить вес балансировочных грузов.

На точность балансировки влияет и техническое состояние самого станка и, прежде всего, состояние элементов крепления колеса и его центрирования. Если эти узлы получили значительный износ, ни о какой правильной балансировке не может идти речь.

И конечно точность балансировки зависит от уровня профессионализма оператора станка. Каким бы современным ни был балансировочный стенд для шиномонтажа, какие бы ни были использованы программы, если неправильно интерпретировать полученные данные, нормальная балансировка не получится.

avtowithyou.ru

характеристики, инструкция по эксплуатации и ремонту :: SYL.ru

На сегодняшний день автомобиль имеется у многих граждан. Так как транспортное средство являет собой достаточно сложный механизм, то с ним случается много разных поломок. Одна из них заключается в дисбалансе дисков и шин. По этой причине балансировочный станок является очень важным оборудованием. Качество балансировки шин и дисков напрямую зависит от точности, с которой станок справляется со своей задачей. Станок может помочь в следующем:

- облегчает труд рабочих, так как балансировка проводится специальным прибором;

- увеличивает уровень пропускной способности поста.

Общий принцип работы

Как работает балансировочный станок? В общем виде принцип его действия выглядит следующим образом:

- Для начала работы необходимо установить колесо на специальный рабочий вал станка.

- При помощи специальных конусов нужно провести центрирование колеса и более точно его установить.

- Далее либо вручную, либо в автоматическом режиме колесо разгоняется до необходимой скорости.

- У балансировочного станка имеется специальное измерительное устройство, которое считывает параметры движения колеса на валу. После этого оно передает их на обработку в процессор устройства.

- Процесс обрабатывает данные, составляет отчет о неисправности или исправности колеса, после чего отчет передается на дисплей.

Как измеряются параметры

Далее стоит обратить внимание на то, как балансировочный станок проводит оценку колеса посредством измерения его параметров. Для этого объект условно разделяется на две плоскости — горизонтальную и вертикальную. Благодаря этому шина также условно делится на 4 равные части.

Точность монтажа колеса на вал балансировочного станка играет решающую роль при определении его параметров. В идеальном варианте все 4 части должны быть равны между собой. Если нарушить перпендикулярность установки колеса на вал, то нарушится и разделение его на части, а значит, снятие данных будет изначально происходить с ошибкой.

Виды устройств

На сегодняшний день существует три основных типа балансировочных станков.

- Станки для работы с колесами легковых авто.

- Станки для работы с колесами грузовых авто.

- Станки универсальные. Могут применяться для оценки колес и легковых, и грузовых авто.

Основная разница между этими типами устройств заключается в двух основных характеристиках балансировочного станка — грузоподъемность и диаметр. Также стоит отметить, что грузоподъемность напрямую зависит от диаметра шины.

Классификация агрегатов осуществляется еще и по способу управления. В данном случае речь идет об автоматических или ручных приборах. В случае автоматических станков все данные о колесе он будет считывать самостоятельно. Настройка балансировочного станка ручного типа заключается в том, что все исходные данные должны быть загружены оператором вручную. Естественно, что разница во времени обслуживания на автоматическом и ручном станке сильно отличается и автомат работает гораздо быстрее. Это обусловлено тем, что система будет сама считывать геометрию и другие параметры покрышки. Что касается технологий, используемых станком для измерения параметров, то здесь применяются самые разные методы, включая лазерные технологии.

Основные элементы конструкции

Станки, эксплуатирующиеся в настоящее время, состоят из 4 основных элементов:

- электродвигатель в качестве приводного устройства;

- устройство для балансировки;

- устройство для измерения параметров;

- прибор для коррекции.

Вращение колеса на валу происходит за счет усилий электрического двигателя. Наиболее старые и примитивные станки использовали в качестве привода ручные усилия оператора. Для балансировки колеса оно должно быть помещено на вал, после чего при помощи специальных конусов проводится его центрирование. Очень часто ошибки балансировочного станка связаны с износом данных конусов. Из-за этого дефекта погрешность всего прибора сильно увеличивается.

Неисправности агрегата

Как откалибровать балансировочный станок? Как уменьшить погрешность? Эти и другие вопросы будут неизбежно возникать после длительной эксплуатации станка, так как с течением времени его отдельные детали приходят в негодность. Условно все поломки таких агрегатов делятся на две группы — механическое расстройство и поломка электрических узлов.

В последнем случае чаще всего проблема связана с выходом из строя одного из любых датчиков. Что касается механических поломок, то они обычно возникают из-за ударов, падений или любых других внешний воздействий на оборудование. Обычно начинать искать в станке следует после появления таких признаков:

- для получения правильно сбалансированного колеса требуется несколько циклов проверки вместо одного;

- параметры тестируемых дисков определяются неверно.

Калибровка станка, о которой упоминалось ранее, необходима для того, чтобы определить тип поломки. После нахождения причины неисправная деталь обычно просто заменяется новой. Это связано с тем, что отремонтировать сломанную деталь гораздо сложнее, чем купить новую, что делает ремонт станка нецелесообразным. Кроме того, даже если отремонтировать какой-либо элемент, то, скорее всего, именно он снова выйдет из строя в ближайшее время.

Работа со станком

Инструкция по эксплуатации балансировочного станка прилагается к каждой модели в отдельности. Однако в общем виде ее можно представить следующим образом.

Для того чтобы начать работать с таким агрегатом, следует зафиксировать диск. Обычно это осуществляется за счет одной гайки и конуса. После этого следует обязательно проверить надежность крепления, так как скорость во время проверки может быть достаточно большой и объект может сорваться. После этого устройство можно включать в работу, диск или покрышка будут раскручиваться, а показатели будут измеряться и записываться для дальнейшего вывода на дисплей. После того как этот этап завершится, можно приступать к сравнению полученных данных с эталонными. Разница между ними может составлять не более 2 и 1,5 градуса. В данном случае погрешность первого показателя считается горизонтальной, второго — радиальной.

После проведения первичных измерений следует снять все грузики и провести еще один измерительный этап. Важно отметить, что диск всегда будет останавливаться наиболее тяжелой точкой книзу. При проведении измерений эту информацию нужно обязательно учитывать. После остановки диск прокручивается на 90 градусов и на эту противоположную сторону устанавливается грузик.

Стоит сказать, что в случае если колесо повернулось на 45 градусов и дальше не крутится, то калибровка станка была проведена успешно.

Опоры для оборудования

Для того чтобы проводить точные измерения, станок должен быть устойчив. В зависимости от опор этого устройства, выделяют два основных типа:

- Опоры могут быть мягкими. В таком случае агрегат используется для тестирования разбалансированного колеса посредством амплитуды и частоты движения этих опор. Одна из важных характеристик для станка — это точность, с которой он проводит эти измерения. Поэтому для каждого элемента существуют отдельные виды станков с мягкими опорами.

- Жесткие опоры предполагают измерение давления и фазы ротора. Такие приспособления считаются универсальными и могут применяться для разного рода деталей. К примеру, балансировочный станок для карданных валов также имеет жесткие опоры.

Характеристики

Для каждого из станков характеристики будут индивидуальными, однако их набор всего одинаков. Можно рассмотреть самые важные параметры на основе оборудования марки B-500 AE&T.

- Один из важных параметров — ввод информации. В данном случае он ручной.

- Следующая важная характеристика — диаметр диска, который можно проверить. Для этого агрегата диаметр находится в пределах 10-24.

- Максимальный вес колеса составляет 65 кг.

- Так как станки применяются и для балансировки колес, то и их диаметр играет важную роль. В данном случае максимальный показатель — 960 мм.

- Еще одна характеристика, которая не является решающей, но достаточно важна, — это время, требуемое на проведение измерений. В данном случае оно составляет 8 секунд.

- Потребляемая мощность составляет 200 Вт. При этом подключается агрегат к обычной сети 220 В и 50 Гц.

- Скорость вращения диска или покрышки составляет 200 оборотов в минуту.

Подробное описание параметров

Начать стоит с ручного ввода параметров. Это очень важно, так как увеличивает время на подготовку, а также требует специальной подготовки оператора. У автоматических устройств такого недостатка нет. Что касается диаметра диска, то здесь не имеется в виду диаметр колеса в общем. Диапазон 10-24 позволяет проводить балансировку дисков легковых автомобилей, внедорожников и небольших грузовиков.

Далее стоит отметить максимальный вес. Эта характеристика часто остается незамеченной, и многие считают, что вес не регламентирован. Однако установка объекта с весом, превышающим максимум, обычно приводит к быстрому снижению ресурса агрегата, что приведет к его скорому выходу из строя. Что касается времени измерения, то, как и говорилось, параметр не слишком важен. Но на него все же стоит обратить внимание, к примеру в том случае, если наблюдается большая загруженность. То есть для масштабных мастерских это важная характеристика.

Необходимость балансировки

В конце стоит сказать о том, зачем вообще требуется обязательно проводить балансировку. Прежде всего, данная процедура поможет значительно увеличить срок службы дисков, покрышек и элементов подвески. Это происходит благодаря тому, что устраняется вибрация, появляющаяся из-за смещения центра тяжести на диске или шине. Стоит также отметить, что сам дисбаланс может быть статическим и динамическим. Бороться со статическим дисбалансом гораздо проще, чем с динамическим.

www.syl.ru

Секреты монтажа и балансировки

26 Май 2014Считается, что в шиномонтажном деле ничего кардинально нового изобрести нельзя. В принципе, это верно: отлаженные технологии воспроизводятся с различными вариациями уже долгие годы, и многие поколения шиномонтажников используют в своей работе схожие принципы. Однако именно прописными истинами люди зачастую пренебрегают легче всего. В преддверии нового шиномонтажного сезона мастер-класс по правильному шиномонтажу и балансировке провел Сергей Александров, глава сервисной службы «Европроект Групп».

Для грамотного демонтажа и монтажа покрышки на колесо существует техника двух типов. В основном это обычные ручные станки с жестко закрепленной вертикальной колонной, а

если есть откидная колонна и автоматическая сдвижная «лапа», такие станки считаются автоматическими. Они могут быть также укомплектованы «третьей рукой» как в базовой версии, так и в виде опции.

Для проведения мастер-класса мы выбрали автоматический станок ATIS ТСА-24 с дополнительной «третьей рукой». Для балансировки колеса использовался балансировочный станок ATIS WB986. Оборудование этого типа универсально и отвечает всем современным стандартам. Принципы работы на этих станках любой шиномонтажник может применить в своем бизнесе.

В настоящее время существуют как полностью пневматические станки, у которых нет каких-либо электрических деталей, двигателей и т. п., так и комбинированные станки. Станок ATIS ТСА-24, предназначенный для работ со стальными дисками диаметром до 24» и с алюминиевыми дисками диаметром до 22», комбинированный. Он пневматический, но привод поворотного стола у него электрический. Станок укомплектован отклоняемой монтажной стойкой, 4-кулачковым самоцентрирующимся механизмом поворотного стола и усиленным отжимным устройством для шин различных типов. Позиционирование монтажной головки относительно диска по горизонтали и вертикали осуществляется вручную, а фиксация этих положений производится нажатием одной кнопки.

Предварительный этап:

1.Привести станок в состояние «ожидания»: лапы сдвинуты в центр стола, колонна откинута. Если станок не автоматический, а ручной, «лапу» отвести в сторону. Если станок оснащен «третьей рукой», она должна быть отведена в сторону, чтобы не мешаться в процессе работы.

2.Убедиться, что колесо чистое, удалить имеющиеся грузики. В противном случае при работе на станке навесные грузы могут отломить носик головки, клеевые грузики могут помешать в работе при зажиме лапами на поворотном столе. Клеевые грузы можно снимать при помощи специальных ножей (из пластика или с пластиковыми насадками), которые идут в комплекте либо с балансировочным, либо с шиномонтажным станком.

Демонтаж покрышки

ВАЖНО: Все действия на станке нужно выполнять с соблюдением техники безопасности и в строго определенной последовательности. Перед тем как положить диск на стол, необходимо проверить, все ли кулачки сжаты. Если кулачки разводили, дождаться полного окончания движения. Под поворотным столом находятся воздушные цилиндры, которые при работе выдвигаются. В целях безопасности категорически запрещается дотрагиваться до движущихся частей.

1.При помощи специального ключа выкрутить из колеса ниппель и выпустить воздух. Отделить покрышку от диска. Обратите внимание, что не все диски могут быть использованы

на станках с боковым отжимом. Существуют диски дорогостоящих серий. Чтобы снять с них покрышки, необходимо использовать пластиковые насадки (ролики) и провести двустороннюю отбортовку. Для работы с этими системами необходимы широкопрофильные покрышки размером от 40 и ниже.

2.Установить колесо к боковому прижиму, подвести отбортовочную лопатку. С какой стороны колеса начинать работу — значения не имеет. Станок ATIS ТСА-24 имеет приспособление для боковой отбортовки, но существуют станки, оснащенные «третьей рукой» с роликами, производящими отбортовку покрышки от диска. Лопату установить вплотную к бортику диска, чтобы его не повредить. На лопату надеть пластиковую накладку. С внутренней стороны колесо должно стоять плотно прижатым по всей плоскости к упорной резиновой накладке.

3.Направить лопату точно под обод колеса и нажатием педали запустить пневматический

механизм ее привода. Последовательно отделить покрышку от диска. То же самое проделать и с другой стороны колеса. Проверить отбортовку можно, продавив ее пальцами. Обратите внимание: так как диски имеют разную конструкцию и разное производство (литые, штампованные, кованые), важно учитывать эту специфику перед началом зажима колеса на рабочем столе. Чтобы не повредить диск изнутри, на лапы надеть специальные пластиковые насадки. Насадки бывают внутренние — для зажима диска снаружи за отбортовку на металлических штампованных дисках. Литые и кованые диски с фигурной отбортовкой зажимаются с внутренней стороны боковыми упорами лап.

4.Для демонтажа покрышки колесо положить

на поворотный стол и нажатием педали произвести зажим, подвести монтажную лапу. При работе на станке ATIS ТСА-24 наклон колонны и подвод монтажной головки произвести пневматикой. Вручную установить головку со специальными монтажными вставками для защиты диска от повреждения. Важно, чтобы головка всегда была прижата как можно плотнее к диску. В противном случае, если во время демонтажа расстояние будет слишком большим, носик монтажной головки может сломаться.

5.Осуществить демонтаж. Для этого вручную продавить покрышку, вставить под ее край как рычаг монтировку с опорой на носик головки. Проследить, чтобы головка была плотно прижата к диску, иначе носик может отломиться. Завести покрышку на монтажную головку и нажатием педали слегка повернуть стол. В целях безопасности в этот момент не стоит вынимать монтировку, ее надо прижать к диску. Как только носик полностью зашел под покрышку, убрать монтировку. Далее, вращая стол нажатием педали, отделить борт от диска.

6. Отделить от диска второй борт покрышки, которая в этот момент находится в свободном состоянии. Максимально поднять ее спереди под углом к монтажной головке, освободить максимальное пространство, чтобы вставить монтажку и зацепить второй борт. Полностью поднять шину и надеть нижний борт на носик монтажной головки. Не вынимая монтировки, прижать покрышку и произвести короткий поворот стола. Как только покрышка зашла на монтажную головку, убрать монтировку. Затем вращением стола произвести полный демонтаж шины.

Монтаж покрышки на диск

1. Убедиться, что шина не имеет внутренних повреждений, проверить целостность ее боров и удалить с них грязь. Смазать борта специальным составом, например так называемым «мылом», которое продается отдельно, или же произвести смазку обычным мыльным раствором. Надеть покрышку на диск под небольшим углом движением «от себя». Повернуть колесо на монтажном столе на 1800, наклоном башни подвести монтажную головку к борту диска. В данный момент часть покрышки надета, а часть находится сверху; шина ни в коем случае не заходит под головку, а находится на монтажной головке сверху, за счет чего и производится установка на диск.

2.Полным поворотом стола провести монтаж нижнего борта покрышки. Просадить второй борт ниже упора, подвести его под заднюю лапку монтажной головки, повернуть стол.

Важно проследить, что покрышка должна садиться ниже нижней части первой отбортов-ки. Если покрышка окажется выше этой отбор-товки, ее можно порвать или испортить. Во избежание этого при повороте стола необходимо продавливать уже установленный борт покрышки вручную. При установке низкопрофильной покрышки для этих целей используется «третья рука» или аксессуары, которые входят в комплект поставки станка или приобретаются отдельно.

3.При использовании «третьей руки» для проведения описанных в предыдущем пункте действий подвести (не доводя до головки) к покрышке специальный ролик, который позволяет просадить ее на необходимую глубину. В данной опции предусмотрено отдельное дискообразное колесо, которое применяется после того, как покрышка уже надета. Колесо не используется для установки покрышки на диск, а осуществляет прокатку с помощью поворотного стола.

4.Теперь колесо собрано, и его можно накачать. ATIS ТСА-24 оснащается пистолетом с манометром, который работает от пневматической системы станка. Если зажим осуществлялся по краю диска (штампованные диски), то необходимо перед накачиванием колеса снять его с внешних зажимов и зажать изнутри. Освобождать колесо от зажима на поворотном столе нельзя, так как при накачивании колеса происходит посадка борта на диск. В этот момент оно может подпрыгнуть вверх, травмировать механика или повредить станок.

5.После накачки колеса освободить его от зажимов и убедиться, что покрышка полностью надета на диск по всей окружности колеса с обеих сторон.

6.На воздушный разъем с помощью специального ключа установить золотник. Подкачать колесо, посаженное на диск. Герметичность золотника проверить при помощи мыльного раствора и закрутить колпачок.

Балансировка

Для балансировки колеса используется станок ATIS WB986, позволяющий работать с колесами автомобилей, мотоциклов и легких грузовиков весом до 65 кг. Он имеет выносной светодиодный дисплей, механический ввод вылета колеса при помощи измерительного рычага и моторизованный привод. Осуществляет динамическую и статическую балансировку в режимах STATIC, ALU 1, ALU 2 и ALU 3, имеет режим автокалибровки. Сверху на станке укреплен рабочий стол с ячейками для грузов.

1.Очистить внутреннюю поверхность колеса. Использовать специальные щетки, но неметаллические: они могут повредить диск. Протереть установочные обода. При помощи конусов установить колесо на станок. Для дисков с внутренним расположением спиц (ниже борта и ближе к центру колес) конус с прижимной пружиной надевается на вал с внутренней стороны. Длядисков с внешним расположением спиц, выступающим над бортом сплетением с отверстиями под болты, конус устанавливается снаружи закрепленного на валу колеса. На конус надевается специальная чашка, обеспечивающая

прижим диска изнутри. Чашка закрепляется пластиковым крепежным кольцом с зажимами, которое устанавливается непосредственно на гайку. Она имеет стопорный механизм, позволяющий не вращать ее по длине всего шпинделя, а установить почти сразу в нужное положение. Для такой установки отжать рычаги на гайке, надеть ее на вал, подвести под необходимый размер, зажать и вращать, чтобы прижать непосредственно к колесу. Зажим должен быть произведен плотно, конус центрирует колесо относительно оси. С обратной стороны колесо обязательно должно быть плотно прижато к внутренней чашке.

2.Установить размер. Станок ATIS WB986 позволяет устанавливать размеры как в ручном, так и в автоматическом режиме. У станка есть выдвижная линейка для определения выноса

к ободу. Размеры вводятся на панели управления. Буквой А обозначена установка выноса, буквой В — установка ширины, буквой D -установка диаметра. Для измерения ширины

использовать циркуль, который нужно завести

под обод колеса. Диаметр колеса определить по указанному на нем размеру покрышки.

3.Выбрать режим установки грузов. Заводскими настройками станка установлено использование грузов для штампованных дисков. Существует развесовка по внешней и по внутренней части. Например, выбираем режим ALU 2 — внутренняя и внешняя часть. На панели управления расположены два экрана, левый и правый, которые показывают, сколько веса надо закрепить на внутреннем или внешнем ободьях соответственно. Включить вращение колеса и провести проверку в стандартном режиме, затем выбрать вид грузов по специальной шкале.

4.Повернуть колесо. Найти место установки груза. Оно определяется высвечиванием всех светодиодов на правом или левом экране. Данная индикация обозначает установку груза на 12 часов в верхней части колеса, туда и надо крепить груз. Таким же образом определить места с внешней стороны.

5.Для клеевых грузов обезжирить место установки при помощи специального раствора, провернуть колесо в удобное положение и произвести установку груза. Запустить станок в режиме проверки балансировки. Если все соответствует необходимым требованиям и колесо отбалансировано правильно, в двух экранах получаем значение 0.

4.Сделать отметку мелком, повернуть груз, снять колесо с балансировочного станка. Чтобы не повредить станок, нельзя сразу отжимать гайку, ее нужно сначала ослабить, а затем, придерживая диск, отсоединить, снять конус, а только потом убрать колесо.

ВАЖНО: При работе с клеевыми грузами необходимо убедиться, что вы ставите их строго в необходимое место. Для этого можно, не закрепляя груз сразу, подклеить его не полностью, а лишь придавить. В случае ошибки можно провести демонтаж и установить груз в другом месте. В противном случае груз придется срезать. Заново его приклеить будет уже невозможно. Навесной груз всегда можно демонтировать и сдвинуть или установить в другом месте.

В ходе мастер-класса мы много говорили о соблюдении техники безопасности. Это касается не только механика, работающего на станках, но и сохранности самого оборудования, покрышек и дисков. Однако нельзя упускать из внимания самого главного — безопасности дорожного движения, на что качественный монтаж и балансировка колес влияют самым непосредственным образом. Всегда быть спокойным за результат своей работы можно только в том случае, если вы используете исправное и качественное оборудование. При покупке шиномонтажных и балансировочных станков необходимо всегда обращать внимание на два фактора: репутацию бренда, наличие гарантий производителя и дистрибьютора, а также послепродажного обслуживания. Все это и стало одной из причин, по которым для проведения мастер-класса мы выбрали именно ATIS.

Элемент 1259 не найден.

atis-auto.ru

Калибровка и изготовления балансировочного станка своими руками

Балансировочные станки определяют неровности на деталях в ходе вращения и помогают их устранять. Чаще всего устройства с таким принципом работы используют в шиномонтажных мастерских. Кроме того, эти аппараты нашли себе применение в машиностроительной отрасли, где помогают балансировать винты, турбины и другие детали.

Такие устройства могут быть оснащены оборудованием для автоматического исправления неровностей. В этой статье мы расскажем о калибровке балансировочного станка своими руками и опишем его строение.

Строение аппарата

Основой балансировочного станка являются опоры, на которые устанавливаются обрабатываемые детали и датчики, определяющие их сбалансированность. В ходе тестирования определяют уровень несбалансированности, а на основании этой информации предпринимают дальнейшие действия.

В зависимости от типа опор, балансировочные станки делятся на мягкие и жесткие. Первые измеряют параметры колеса, учитывая колебания опор. При этом под каждую деталь устройство дополнительно настраивают, что позволяет провести довольно точное тестирование.

Жесткие станки для балансировки колес способны тестировать различные типы деталей одним и тем же оборудованием. Это очень удобно, но качество измерений от этого может серьезно пострадать.

И на первом, и на втором варианте устройства особую роль играет датчик скорости. Не менее важен для такого станка и датчик, измеряющий углы разворота. В зависимости от варианта ввода информации балансировочные устройства могут быть ручными или автоматическими.

Принцип работы

Основной задачей балансировочного станка является определение баланса геометрического центра колеса с его массой. Разбалансированная деталь затрудняет любую работу и может привести к серьезной поломке. Устранение дисбаланса позволяет:

- Увеличить срок применения подшипников.

- Предотвратить преждевременное стирание покрышек.

- Увеличить эксплуатационный период подвесок.

Чаще всего такие станки пользуются спросом в период, когда водители меняют тип резины. Балансировку расстроенных деталей можно осуществить только на специальном оборудовании. На СТО есть станки, которые могут работать с самыми разными дисками в различных режимах.

Существует несколько вариантов, посредством которых можно исправить дисбаланс колес или других деталей:

- Кольца для балансировки – используются в процессе ремонта металлообрабатывающих станков.

- Регулировочные винты – в разбалансированную деталь вкручивают специальные штыри, посредством которых ее настраивают.

- Высверливание – наиболее популярный вариант балансировки. Осуществляется посредством создания отверстий, которые меняют вес обрабатываемых деталей.

Ремонт балансировочного станка

После длительной эксплуатации отдельные детали устройства могут приходить в неисправность. Условно происхождение поломки можно разделить на расстройства механики и на проблему с электрическими узлами. В последнем случае обнаруживают проблемы с датчиками. Механические неисправности чаще всего проявляются после падений или сильных ударов.

Обнаружить проблемы со станком можно по следующим признакам:

- Для нормальной балансировки требуется несколько циклов работы.

- Неправильно определяются параметры тестируемых дисков.

Для ремонта балансировочного станка сначала определяют тип поломки путем калибровки. После этого несправную деталь заменяют. Восстановить поврежденную деталь сложнее, чем купить новую. К тому же, отремонтированные элементы конструкции чаще всего ломаются снова через относительно короткий срок.

Самодельное устройство

Сделать калибровочный станок в домашних условиях можно, но только механическую его часть. Электрическое оборудование и датчики измерения следует приобрести в готовом виде. Чертежи устройства следует подбирать в соответствии с особенностями будущего применения станка. Наиболее оптимальный вариант для создания балансировочного станка представлен в этой пошаговой инструкции:

- Создаем вал. Его следует выточить таким образом, чтобы с одного конца было готовое место для монтажа подшипников, а с другого имелась резьба для установки шайбы.

- Устанавливаем подшипники. Лучше всего использовать те, которые уже применялись, но еще не израсходовали основной ресурс. Такие детали будут создавать минимальное сопротивление.

- Формируем стойку аппарата. В этих целях лучше всего использовать трубу с диаметром 5,2 сантиметра. На верхнем конце опоры монтируем сверху и сбоку.

- Для удобной постановки детали рекомендуем создать опорную площадку.

Видео: станок для балансировки колес своими руками.

Нюансы эксплуатации

Для начала работы со станком необходимо зафиксировать диск. Сделать это можно с помощью гайки и конуса. Проверив надежность крепления можно приступать к измерительным процедурам. Диск раскручивается, а затем его показатели сравнивают с эталонными. Отклонения должны находиться в диапазоне 2 и 1,5 г. Первый показатель – горизонтальный, второй – радиальный.

После первичного тестирования следует снять все грузики и провести повторные измерения. Тестируемый диск останавливается самой тяжелой точкой книзу. Обязательно учитывайте эту информацию в ходе измерения параметров диска. После этого колесо надо перекрутить на 90 градусов и на противоположную сторону навешиваем груз. В том случае, если при развороте на 45 градусов колесо перестает вращаться, значит, калибровка своими руками сделана успешно.

metmastanki.ru