Делаем микросхемы дома — шаги 0 и 1 / Habr

В этой статье я расскажу о начале своей работы над совершенно безбашенной задачей: конечная цель в том, чтобы получить рабочую микросхему по «толстым» нормам (5-10µm) дома. Это не первое апреля и я не сумасшедший, это просто моё хобби.Возникла эта идея не сейчас и неспроста. С детства я хотел быть газосварщиком, и… делать микросхемы. И если по первому пункту мне достаточно быстро удалось сделать дома сварочный аппарат (бутан-водород/кислород), то с микросхемами все никак не складывалось. Долгое время все мысли останавливались на том, что я не знал где можно взять собственно полупроводники необходимой чистоты (и мысли останавливались на ковырянии мощных транзисторов), пока на форуме не подсказали что в принципе, можно и купить пластины. Затем я даже наткнулся на человека, который 20 лет работал над похожей задачей, и в итоге сдался. Пожалуй, тут можно было опустить руки и перестать тратить время на глупые мечты. Но, однажды я увидел ролик чудовищно гениальной женщины – Jeri Ellsworth – она смогла сделать отдельные полевые транзисторы на основе заводских пластин – и тогда я решил, что настало время поплотнее заняться этой проблемой.

В этой статьях я расскажу о своём текущем прогрессе, но не ждите быстрого продолжения – весь процесс может легко занять пару лет.

Шаг 0:

Были скуплены все книги по теме из местных Интернет-магазинов (как раз на 1 полку), повыкачаны из торрентов все доступные сборники оцифрованных книг. Теоретической информации там конечно много, но с практической стороны – многое покрыто мраком. Даже старые техпроцессы в деталях не описаны нигде, и потому придется много пробовать. Также перерыл интернет в поисках местных поставщиков всех потенциально необходимых материалов (собственно кремний, фоторезисты, химия, газы). Пока найти не удалось местную компанию которая может изготавливать асферическую оптику из оптического/кварцевого стекла – но это в ближайший год не станет препятствием.

Шаг 1: Кремний

Монокристаллический кремний – сердце домашней микросхемы. Вырастить дома – хоть и реально (по моим безумным меркам), но чертовски дорого. Потому я стал гуглить местных производителей кремния – кто-то говорил что они свернули производство и занимаются только сдачей помещений в аренду, кто-то не отвечал, пока наконец я не дошел до компании Терасил – там я наконец смог купить все что мне нужно. Самое главное – разрезанные и отполированные пластины монокристаллического кремния легированного в P и N тип (справа на фото).

Далее – куча разбитых пластин для тренировки. Потренировался раскалывать пластину на кусочки (оказалось, что они все с ориентацией кристаллической решетки 111 – раскалываются треугольниками, а не квадратами). Т.к они еще не отполированы – я попробовал и отполировать – провал полный: паста гои кремний не берет, нужна алмазная паста. Если со временем получится полировать, можно будет пробовать делать солнечные батареи (а из монокристаллического кремния они получаются довольно эффективные).

И наконец – кусочки монокристаллического кремния. Те что толстые слева – погрязнее (но достаточно чистые для микросхем), 2 тоненьких справа – сверхчистые, намного выше требований чистоты кремния для обычных микросхем. Само собой, разрезать их дома не выйдет (если конечно не завалялась алмазная дисковая пила) – только разбить. Нужны для того чтобы пробовать осаждать пленки аморфного кремния химическим (PE CVD Sih5) или физическим (испарение в вакууме) путем.

Какие дальше стоят задачи

- В первую очередь – строительство печи на 1200 градусов для маленького образца. Промышленные печи под такую температуру в квартире не поставить, и стоят огого. Потому буду пробовать нагревать образец галогеновыми лампами с рефлекторами.

- Переезд в отдельную квартиру: меня сразу выгонят увидев бородатого мужика в противогазе и резиновых перчатках с кучей подозрительных баночек.

- Далее – необходимая химия и фоторезисты – и можно пробовать делать 1 транзистор по процессу Jeri.

Что я ищу и пока не нахожу

В первую очередь – это информация. Хотелось бы иметь контакты людей, которые работают на производстве – ведь я соберу все грабли, которые технологи собирали последние 50 лет Затем – информация о техпроцессах и главное – библиотеки под толстые техпроцессы – пока мне их не удалось достать, а из отдельных транзисторов особо не по-проектируешь. Ну и наконец, хочу найти разработчика ASIC, который показал бы мне основные шаги разработки (кое-что я думаю что знаю, но много пробелов и я могу ошибаться сильно). По всем этим вопросам приглашаю на форум по этому проекту (English only).

habr.com

Делаем микросхемы дома — часть 3 / Habr

Прошло чуть больше года после предыдущих статей о моем проекте создания микросхем дома (1, 2), люди продолжают интересоваться результатами — а значит пора рассказать о прогрессе.Напомню цель проекта: научиться изготавливать несложные кремниевые цифровые микросхемы в «домашних» условиях. Это никоим образом не позволит конкурировать с серийным производством — помимо того, что оно на порядки более совершенное (~22нм против ~20мкм, каждый транзистор в миллион раз меньше по площади), так еще и чудовищно дешевое (этот пункт не сразу стал очевиден). Тем не менее, даже простейшие работающие микросхемы, изготовленные в домашних условиях будут иметь как минимум образовательную и конечно декоративную ценность.

Уже достаточно давно куплен металлографический микроскоп, и исследованы кучи существующих микросхем. В целом, стало намного понятнее с чем придется иметь дело. И наконец, поскольку микроскоп — симметричный прибор, его можно использовать для проекции уменьшенного изображения при фотолитографии. Совмещение изображения — визуальное и ручное. Источник освещения для проецирования — даже не обязательно УФ диодом делать, белый свет также вполне подойдет — качество изображения позволяет (хотя мощные 405нм диоды у меня тоже есть). Достижимые таким образом нормы фотолитографии — микронные (если сильно постараться — то до ~350нм), но смысла сильно уменьшать транзисторы нет — т.к. пропорционально уменьшается и «размер кадра», контакты к которым придется приваривать выводы станут слишком мелкими. Так что придется первоначально ограничиться нормами 10-20мкм, как и планировалось.

Микроскоп несколько поколебал веру как в отечественных производителей, так и в китайских. Оказалось, некоторые «отечественные» микроскопы — перемаркированные китайцы за 200-300% цены. С другой стороны — один из объективов похоже немного кривоват и предметный столик имел небольшой дефект литья — пришлось дорабатывать напильником (в прямом смысле этого слова).

Один из важных химических элементов для производства микросхем — вода. Опять-же в Китае куплен кондуктометр — измеритель электропроводности воды. По электропроводности можно оценить количество растворенных солей (+-50%, если не известно что именно растворено). В воде обычно растворены соли калия, натрия, кальция и марганца — и все они очень опасны для микросхем (особенно натрий и калий), т.к. их ионы могут быстро двигаться в кремнии и оксиде кремния при обычных температурах и изменять электрические параметры транзисторов (для полевых транзисторов — пороговое напряжение, утечку).

Измерил имеющиеся образцы воды, и получил следующее:

| Концентрация примесей | |

| Водопроводная вода | 219ppm |

| «Новый» бытовой фильтр | 118ppm |

| «Старый» бытовой фильтр | 210ppm |

| Кипяченая вода из нового фильтра | 140ppm (!!! 2 раза перепроверял) |

| Бидистиллированная вода из Русхима (Не похоже на бидистиллированную) |

10ppm |

| Деионизировнаная вода из института микробиологии | 0ppm |

| Деионизированная после 6 часов на воздухе (Из-за растворения углекислого газа из воздуха) |

8ppm |

Также удалось купить и TMAH (тетраметиламмония гидроксид) — используется как проявитель для фоторезиста, не содержащий ионов щелочных металлов (которые как мы знаем — зло).

Для вакуумной системы — вместо покупки вакуумной резины (несколько раз пытался — но так и не осилил), нашелся в Китае вот такой вот gasket maker — паста, которую можно выдавить в нужную форму, она затвердевает — и становится резиновой.

По печке: для теплоизоляции — куплено вот такое базальтовое полотно, используется для теплоизоляции ядерных реакторов. Выдерживает 1000-1200 градусов.

Под микроскопом — видно отдельные нити расплавленного базальта, из которых сплетено полотно. Вот это настоящие нанотехнологии!!! В голове по началу не укладывается: как из камня можно сделать тончайшие нити, и соткать гибкий материал? (масштаб: 1 пиксель ~ 3 микрометра):

Найдены и порезаны кварцевые трубки для печки разного диаметра. Первый уровень теплоизоляции — воздушный зазор межу вставленными друг в друга трубками.

Изначально я думал питать печку прямо от 220 вольт — но все-же благоразумно решил перейти на питание постоянным напряжением 48 Вольт — это позволит как точнее регулировать и контролировать мощность, так и сделает конструкцию безопаснее. Куплены 2 блока питания на 400Вт. Как китайцы такой блок производят и доставляют за 19$ — загадка:

Для контроля температуры — изначально были куплены высокотемпературные термопары, рассчитанные на 1200 градусов (про них писал в прошлой серии — но фотографии не было). Размер конечно конский. Вероятно будет проще следить за уровнем инфракрасного излучения на длине волны 1мкм — кварц для него прозрачен.

И наконец — инертная среда для печки. В моем случае это Аргон. Из-за особенностей разделения газов — аргон получается чище, чем азот, хоть и несколько дороже. Я купил маленький 10л баллон, и регулятор. Регулятор внезапно не подошел — резьба не совпадает, нужно или переходник искать, или другой регулятор покупать.

Оказалось, сжатые газы продают рядом с домом (жизнь в промышленной зоне Москвы имеет свои преимущества) — и я приехал за ним с тележкой. Рабочий не оценил мой порыв — и настоятельно рекомендовал завернуть баллон в картон, чтобы прохожие не переживали. За 15 минут мы справились с камуфляжем. В общем, встреча с реальным миром вечно дарит сюрпризы 🙂

Генератор азота — это конечно удобно, работать с пластинами в инертной атмосфере и не возиться с баллонами, но также не критично.

Единственное, что серьёзно могло бы облегчить работу — это образцы spin-on dopants и spin-on glass. В России по различным причинам их не используют и не производят, за рубежем — производителей мало, продается большими партиями и стоит дорого (тысячи $). Компания Emulsitone, у которой покупала образцы Jeri Ellsworth когда делала свои транзисторы — похоже загнулась, с ними связаться так и не удалось. Но это также не обязательный пункт — работать можно и без них (с фосфорной и борной кислотами, POCl3 и BBr3), хоть и намного сложнее / несколько опаснее.

И наконец — конечно не хватает спонсора для моих проектов, иногда между дополнительными затратами времени и дополнительными затратами денег приходится выбирать первое. Если кто-то из компаний или частных лиц имеет желание спонсировать мои проекты (условия обсуждаемы) — вы знаете, где меня найти :-).

Update: Ориентировочная смета есть, высылаю по запросу — т.е. представление на что именно нужны деньги — есть.

Затем нужно думать, как в домашних условиях сделать ультразвуковую или термокомпрессионную сварку проволоки с кремниевой пластиной — это нужно для подключения выводов.

Надеюсь, в обозримом будущем домашние микросхемы мы все-же увидим 🙂

habr.com

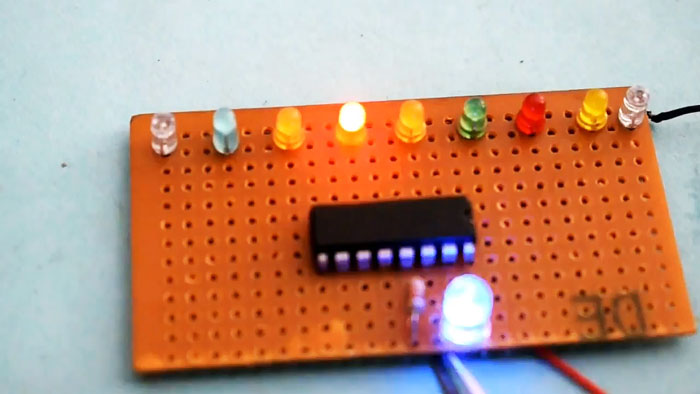

Простейшие бегущие огни всего на одной микросхеме без программирования

Данная статья поможет сделать полезную в быту вещь, порадовать себя и своих близких, разобраться в основах радиотехники. Для изготовления бегущих огней вам понадобится совсем немного времени. Необходимые радиодетали можно купить в специализированных магазинах, и стоят они недорого.

Необходимые материалы и приспособления:

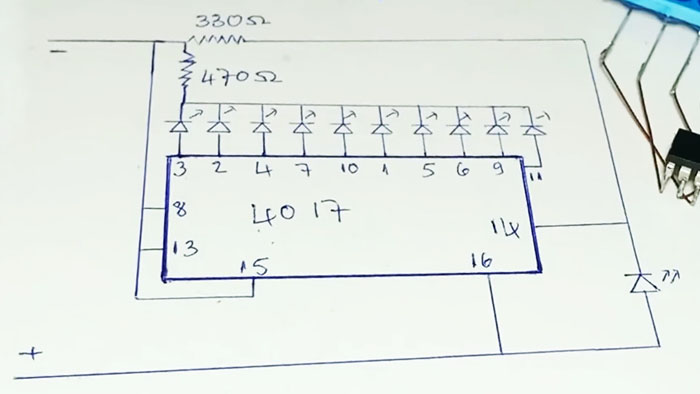

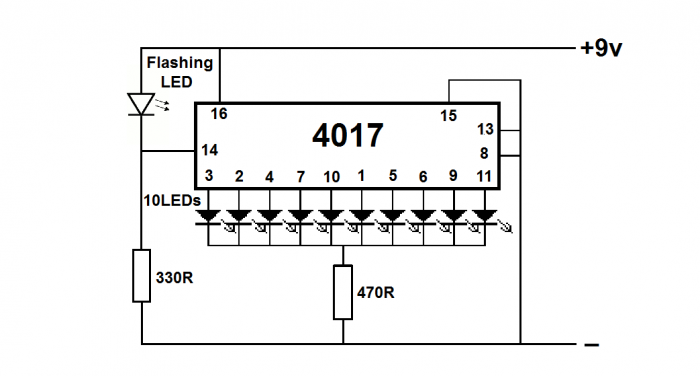

Схема и принцип действия

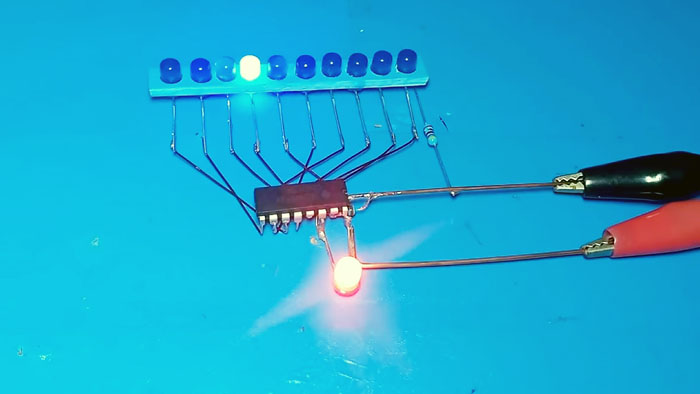

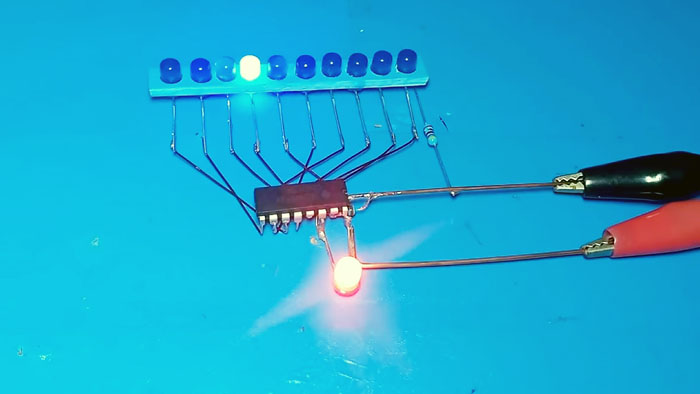

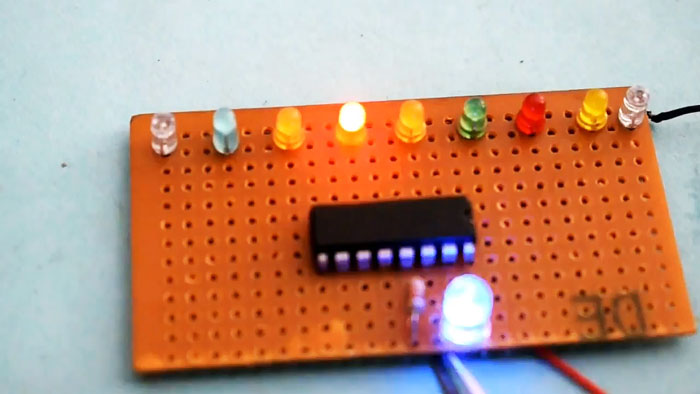

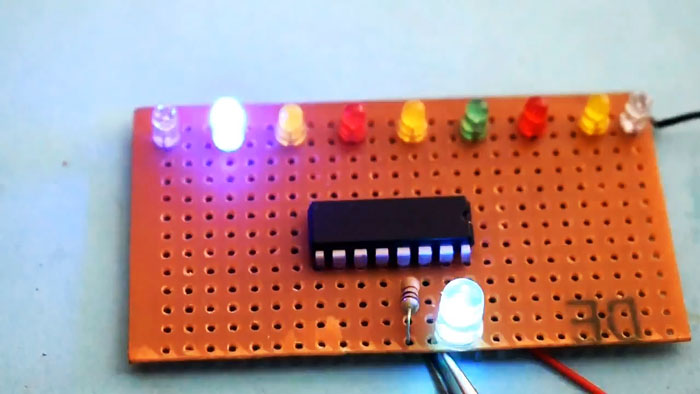

Мигающий светодиод выдает один импульс в 0,5 секунды. Этот импульс поступает на вход микросхемы. Микросхема считывает этот импульс и отправляет его поочередно на выходы. Каждый импульс идет на новый выход, последовательно от первого до десятого. После десятого выхода, счетчик сбрасывается, и процесс начинается заново. Таким образом получается эффект бегущих огней.

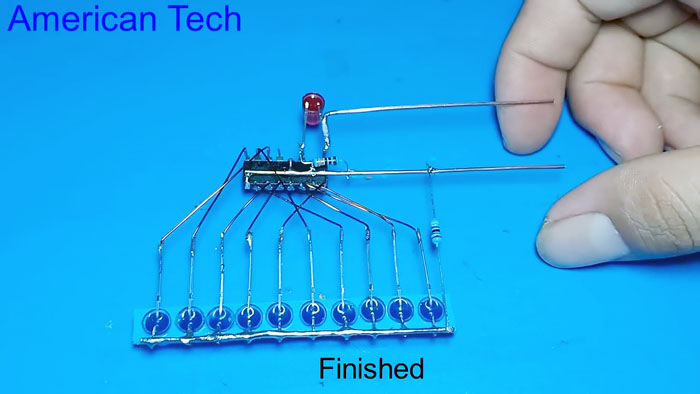

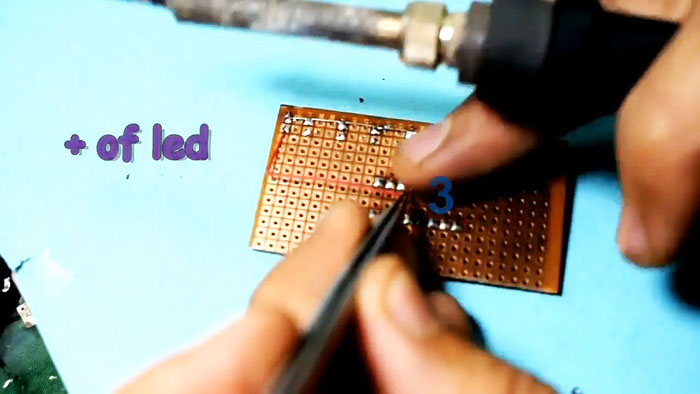

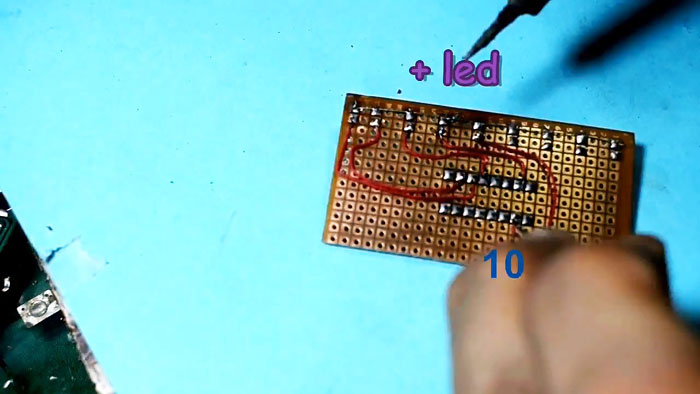

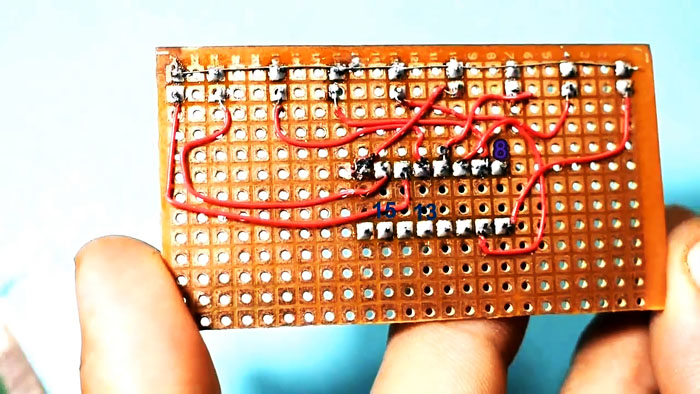

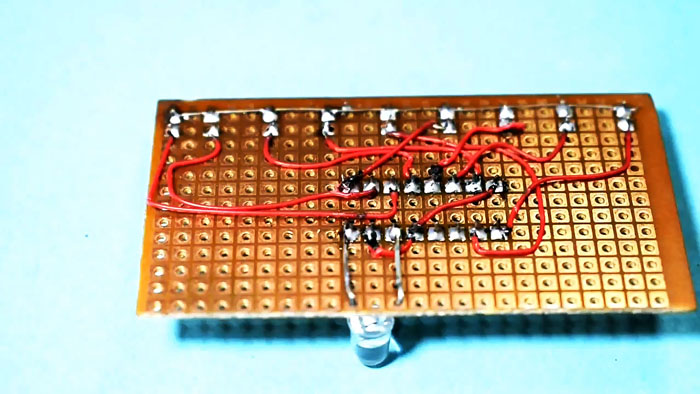

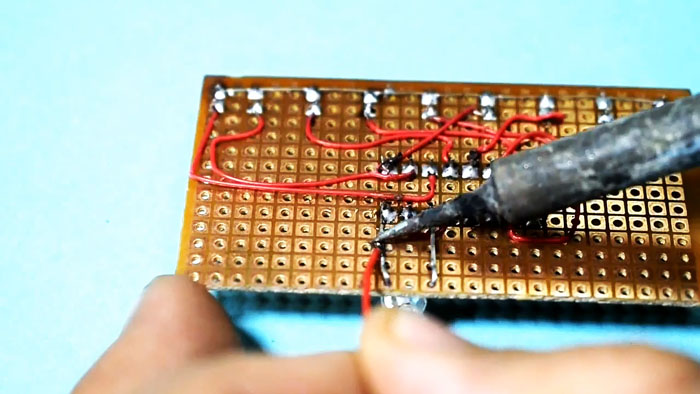

Изготавливаем простые бегущие огни

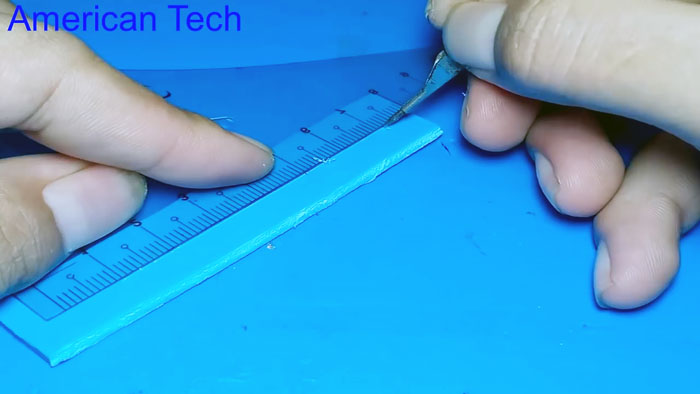

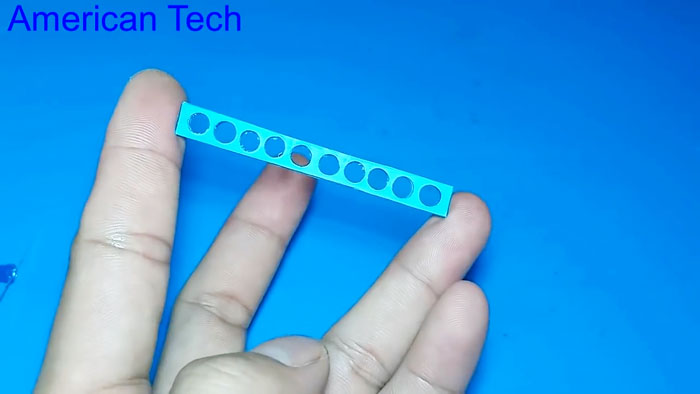

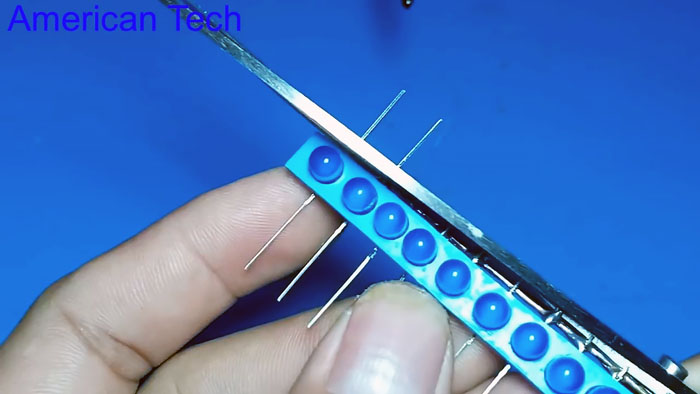

Светодиоды могут быть расположены свободно и держаться за счет проводов. Но для удобства, лучше изготовить корпус для наших огней. Возьмем кусок пластика, просверлим в нем десять отверстий. Отрежем излишки, оставив тонкую полоску.

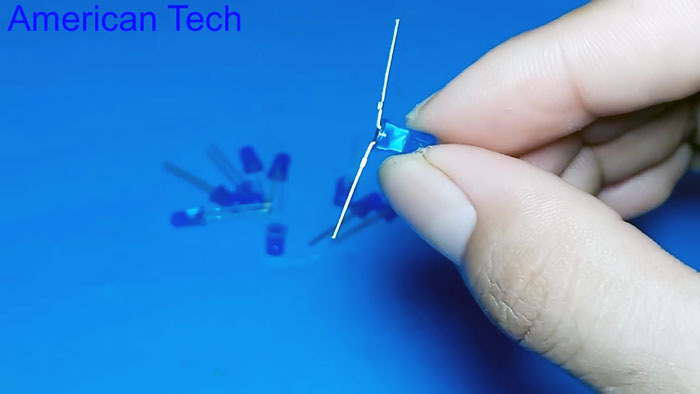

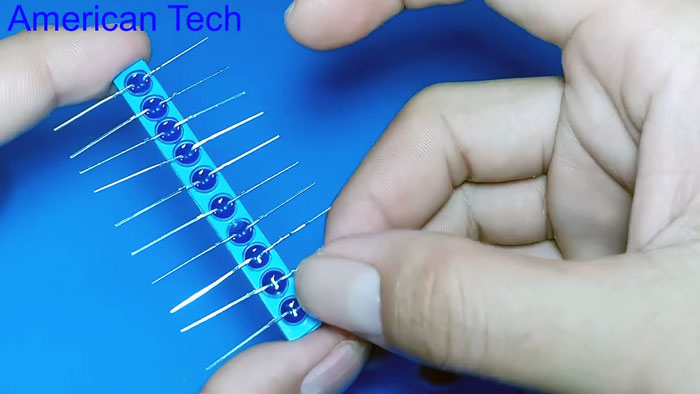

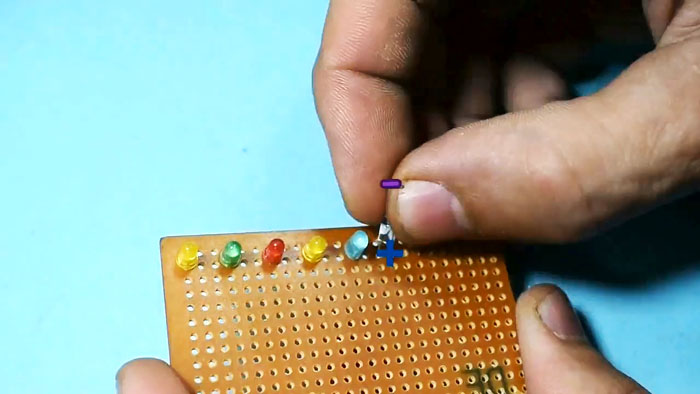

Разгибаем усики светодиодов, и вставляем их в отверстия пластика.

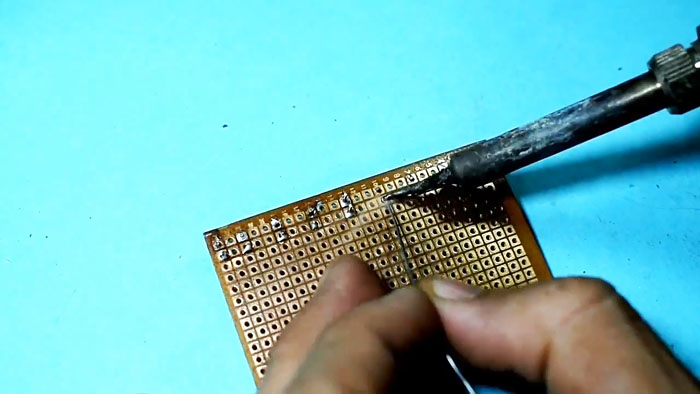

Контакты светодиодов находящиеся с одной из сторон припаиваем к перемычке.

Выступающие за перемычку контакты отрезаем.

Далее производим сборку схемы по рисунку.

Подаем напряжение от 5 до 12 Вольт на выводы схемы. Для этого можно использовать блок питания или обычные батарейки и аккумуляторы. Наслаждаемся результатом.

Рекомендации

Если у вас под рукой только обычные пальчиковые батарейки – по 1,5 Вольта, для достижения необходимого напряжения их можно объединить. К плюсу одной батарейки подключаем минус второй, к плюсу второй – минус третьей и так далее. Это называется – последовательное соединение. Для достижения напряжения 6 Вольт, нам необходимо соединить последовательно 4 батарейки по 1,5 Вольта.

При подключении бегущих огней от блока питания, необходимо убедится в полярности и уровне напряжения. Обычно вся информация нанесена на корпус блока. Если таких сведений нет, необходимо воспользоваться вольтметром. В вольтметре контакты подписаны, обычно плюс красного цвета, минус черного. При правильном подключении к блоку питания прибор покажет положительное значение, например 12 Вольт. Если плюс и минус перепутаны, то показания вольтметра будут отрицательными, то есть со знаком минус, – 12 Вольт.

В качестве микросхемы IC 4017, можно использовать отечественный аналог – микросхему К561ИЕ8. Мигающий светодиод лучше использовать красного цвета – у него выше напряжение импульса. Двухцветные мигающие светодиоды использовать нельзя, с ними схема работать не будет.

Смотрите видео

Техника безопасности:

- Обязательно соблюдайте полярность подключения устройства.

- Если на блоке питания нет маркировки и вам нечем проверить напряжение, которое он выдает, использовать его нельзя.

- Перед использованием всю схему бегущих огней необходимо спрятать в какой-либо корпус или заизолировать во избежание коротких замыканий.

sdelaysam-svoimirukami.ru

Бегущие огни на одной микросхеме своими руками

Предлагаем собрать простейшую схему, наглядно демонстрирующую работу счётчика импульсов со встроенным десятичным декодером (дешифратором) — бегущие огни. Отказ от изготовления печатной платы для этой самоделки позволяет быстро собрать и запустить это устройство. При правильной сборке схема не требует настройки.

Для работы потребуются:

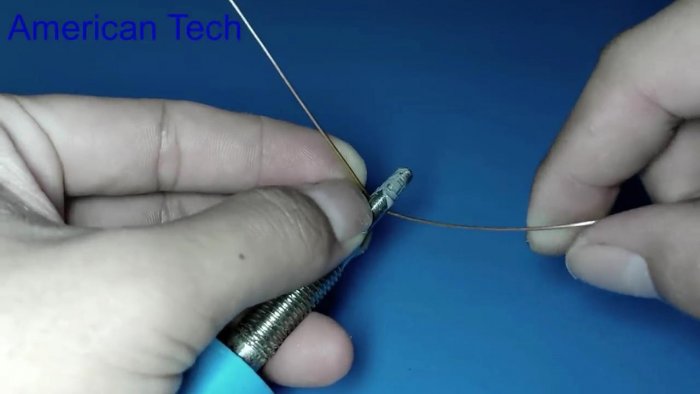

- паяльник с тонким жалом;

- легкоплавкий припой;

- медный провод, покрытый лаковой изоляцией (ПЭВ, ПЭВ-2 или аналогичный). Для шин питания потребуется провод диаметром около 1 мм, а при выборе провода для межэлементного монтажа следует руководствоваться возможностью легко придавать ему требуемую форму;

- источник постоянного тока с напряжением 5÷15В;

- пинцет и ножницы или кусачки;

- небольшой кусок пластика для обоймы под светодиоды и дрель со сверлом. Размер сверла должен быть равен диаметру излучателя светодиода.

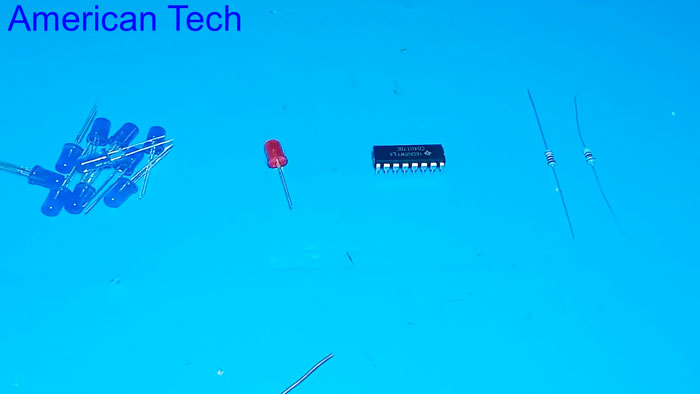

Используемые детали:

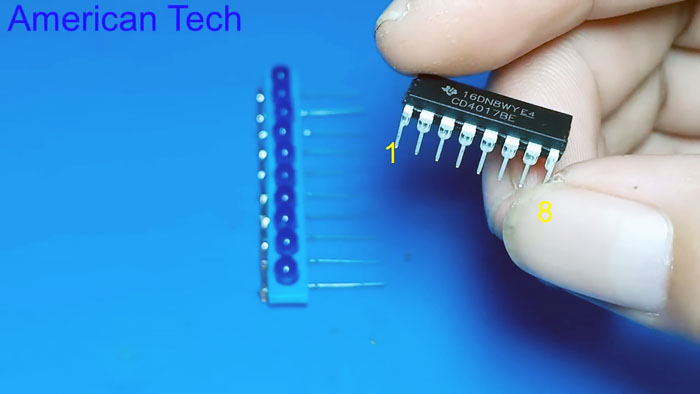

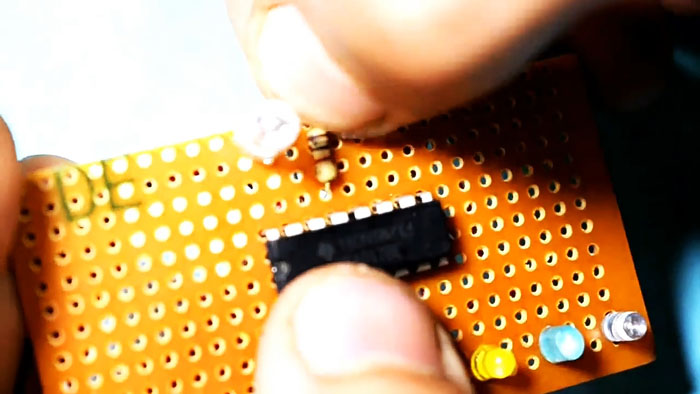

- микросхема CD4017.

- два резистора сопротивлением 330 ÷ 470 Ом;

- 10 обычных светодиодов для индикации уровня сигнала на выходах дешифратора;

- 1 мигающий светодиод (Blinking LEDs) серии L-314 или аналогичный. Это сравнительно недавно появившийся тип светодиодов, содержащий излучающий элемент и схему управления его работой. Как правило, в его маркировке после цифр содержится буква «B». В данной конструкции он выполняет функцию генератора управляющих импульсов.

Для удобства сборки конструкции напомним цоколёвку микросхемы и светодиодов.

Последовательность сборки:

1. Изготавливаем обойму для светодиодов по доступной вам технологии. Важно учесть, что просверлить все отверстия следует до придания пластине окончательных размеров. При этом будет удобнее размечать центры отверстий и риск поломки при сверлении и зачистке будет минимальным;

2. Формуем выводы сигнальных светодиодов, отгибая их в противоположные стороны;

3. Устанавливаем все 10 светодиодов в отверстия на заранее изготовленной обойме. Важно соблюдать полярность, чтобы аноды и катоды располагались однообразно;

4. Залуживаем отрезок толстого медного провода, на участке протяжённостью равной длине обоймы;

5. Припаиваем к нему все катоды светодиодов. Здесь важно не перегреть места пайки. Можно в качестве теплоотвода во время пайки использовать пинцет со стороны светодиода;

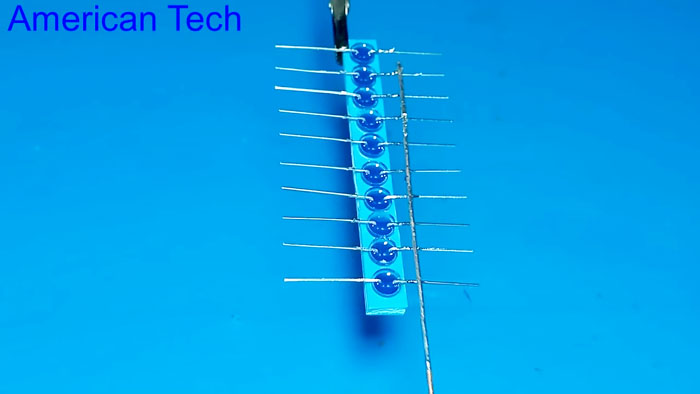

6. Ножницами или кусачками отрезаем неиспользуемые части выводов светодиодов. Этим заканчивается сборка десятиэлементного индикатора, который теперь будем соединять с микросхемой-дешифратором;

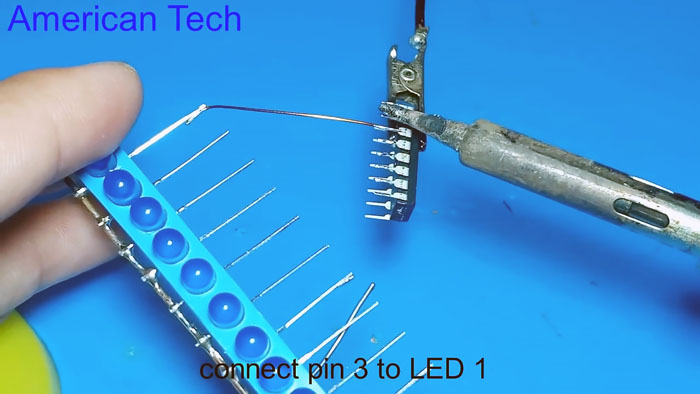

7. Отрезаем кусок тонкого медного провода размером 4-5 см и залуживаем оба его конца на длину 3-5 мм. Предварительное лужение ускорит пайку и предотвратит перегрев светодиода и микросхемы в процессе монтажа;

8. Припаиваем этот проводник к аноду крайнего светодиода индикатора, а затем к третьему выводу микросхемы. Таким образом, мы соединяем вывод Q0 микросхемы с анодом первого светодиода;

9. Теперь у нас более-менее жестко связаны микросхема и обойма со светодиодами, что позволяет намного проще вести последующий монтаж;

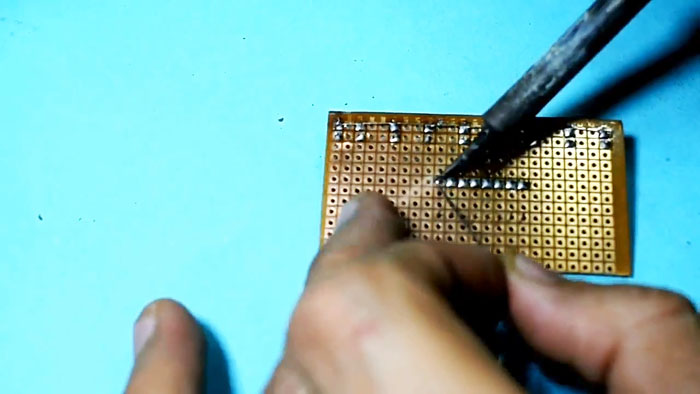

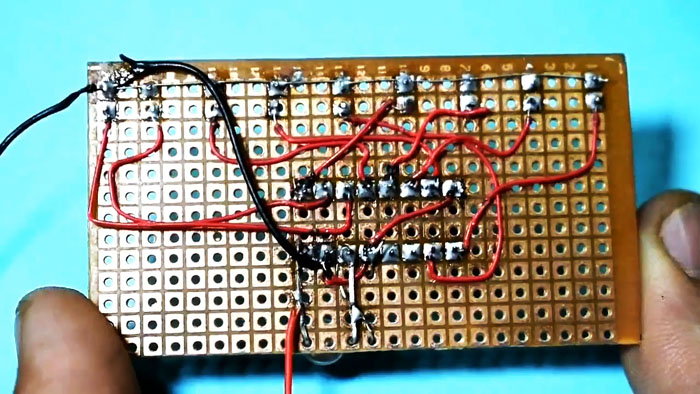

10. Выполняем последовательные соединения отрезками изолированного провода соответствующей длины:

- вывод 2 (Q1) – анод 2 светодиода индикатора;

- вывод 4 (Q2)– анод 3;

- вывод 7 (Q3)– анод 4;

11. Загибаем внутрь корпуса и спаиваем выводы 8, 13 и 15 микросхемы предварительно залуженным толстым проводом, который будет выполнять функцию отрицательной шины питания. Он должен выступать за корпус микросхемы примерно на 5-8 см для удобного подключения к источнику питания;

12. Соединяем изолированными проводниками, изгибая их так, чтобы они не касались друг друга:

- вывод 1 (Q5) – анод 6;

- вывод 5 (Q6) – анод 7;

- вывод 6 (Q7) – анод 8;

- вывод 10 (Q4) – анод 5;

- вывод 9 (Q8) – анод 9;

- вывод 11 (Q9) – анод 10;

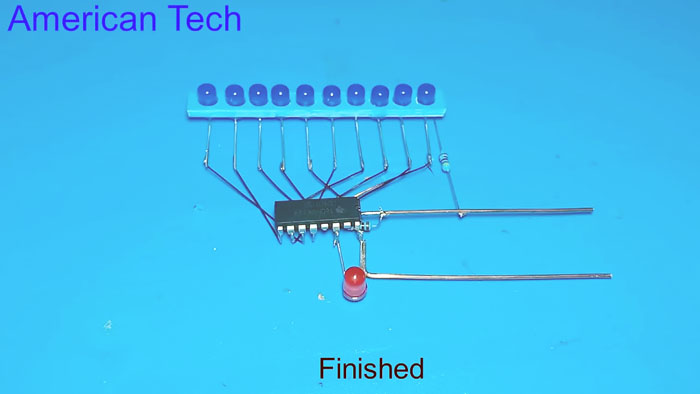

13. Припаиваем между выводами микросхемы 16 и 14 мигающий светодиод с соблюдением полярности: анод к 16 выводу, а катод – к 14;

14. Используем ножку светодиода, припаянную к 16-му выводу микросхемы, как место для припаивания положительной шины питания. Здесь припаиваем отрезок толстой медной проволоки;

15. Между шиной из проволоки, соединяющей все катоды индикаторных светодиодов, и отрицательной шиной питания, соединяющей выводы 8, 13, 15 микросхемы, впаиваем резистор 470 Ом;

16. Между выводом 14 микросхемы и минусовой шиной впаиваем резистор 330 Ом;

17. Проверяем собранную конструкцию на отсутствие замыканий и подаём питание на схему.

Заключение

Описанная модель позволяет наглядно изучить работу счётчика-дешифратора, но не раскрывает полностью все его возможности. Номиналы нагрузочных резисторов не оказывают влияния на работу схемы и могут быть изменены. Предложенная последовательность сборки может быть изменена по вашему усмотрению.

Смотрите видео

sdelaysam-svoimirukami.ru

Первая микросхема 🙂 / Habr

Очень рад в подробностях рассказать о своей первой интегральной схеме и поделиться перипетиями этого проекта, которым занимался на протяжении прошлого года. Надеюсь, мой успех вдохновит других и поможет начать революцию в производстве домашних микросхем. Когда я приступил к этому проекту, то понятия не имел, во что ввязался, но в итоге узнал больше, чем когда-либо думал, о физике, химии, оптике, электронике и многих других областях.

Кроме того, мои усилия сопровождались лишь самыми положительными отзывами и поддержкой со всего мира. Искренне благодарен всем, кто мне помогал, давал советы и вдохновлял на этот проект. Особенно моим удивительным родителям, которые не только всегда поддерживают и поощряют меня как только могут, но и предоставили рабочее место и смирились с затратами на электроэнергию… Спасибо!

Без дальнейших церемоний представляю первую интегральную схему (ИС), изготовленную литографическим способом в домашних (гаражных) условиях — PMOS-чип двойного дифференциального усилителя Z1.

Я говорю «изготовленную литографическим способом», потому что Джери Эллсуорт изготовила первые транзисторы и логические вентили (с соединениями, тщательно проложенными вручную проводящей эпоксидной смолой) и показала миру, что это возможно. Вдохновленный её работой, я представляю интегральные схемы, созданные масштабируемым, стандартным фотолитографическим процессом. Излишне говорить, что это логический шаг вперёд по сравнению с моим предыдущей работой, где я воспроизвёл полевой транзистор Джери.

Я разработал усилитель Z1, когда искал простой чип для тестирования и настройки своего процесса. Макет сделан в Magic VLSI для процесса PMOS с четырьмя масками (активная/легированная область, подзатворный оксид, контактное окно и верхний металлический слой). У PMOS есть преимущество перед NMOS, если учесть ионные примеси из-за изготовления в гараже. Маски разработаны с соотношением сторон 16:9 для упрощения проекции.

Макет Magic VLSI

Генерация маски

Активная область

Затвор

Контакт

Металл

Размер затвора приблизительно 175 мкм, хотя на чипе для проверки выполнены элементы размером до 2 мкм. Каждая секция усилителя (центральная и правая) содержит три транзистора (два для двухтактной схемы с общим катодным сопротивлением и один в качестве источника тока/нагрузочного резистора), что означает в общей сложности шесть транзисторов на ИС. В левой части резисторы, конденсаторы, диоды и другие тестовые элементы, чтобы изучить характеристики техпроцесса. Каждый узел дифференциальных пар выходит отдельным штифтом на выводной рамке, поэтому его можно изучать, а при необходимости добавить внешнее смещение.

Процесс изготовления состоит из 66 отдельных шагов и занимает примерно 12 часов. Выход достигает 80% для больших элементов, но сильно зависит от количества выпитого кофе в конкретный день. Я также записал видео на YouTube о теории производства микросхем и отдельно об изготовлении МОП-транзисторов.

Кремниевые пластины 50 мм (2″) разбиваются на кристаллы 5,08×3,175 мм (площадь около 16 мм²) волоконным лазером Epilog. Такой размер кристалла выбран, чтобы он помещался в 24-контактный DIP-корпус Kyocera.

Пластина N-типа 50 мм

Пластина N-типа 50 мм

Сначала с пластины снимается нативная окись быстрым погружением в разбавленный фтороводород с последующей интенсивной обработкой травильной смесью «пиранья» (смесь серной кислоты и перекиси водорода), смесью RCA 1 (вода, аммиак, перекись водорода), смесью RCA 2 (вода, соляная кислота, перекись водорода) и повторным погружением во фтороводород.

Защитный окисел термически выращивается в водяном паре окружающего воздуха (влажное оксидирование) до толщины 5000−8000 Å.

Влажное термическое оксидирование

Влажное термическое оксидирование

Трубчатая печь

Оксидированная пластина

Оксидированная пластина готова к формированию рисунка на активной/легированной (Р-типа) области. Фоторезист AZ4210 наносится на вращающуюся примерно на 3000 оборотах в минуту подолжку, формируя плёнку толщиной около 3,5 мкм, которая аккуратно подсушивается при 90°С на электроплитке.

Процесс литографии детально

Маску активной зоны обрабатывает мой фотолитографический степпер Mark IV в ультрафиолете с шагом 365 нм — и структура отрабатывается в растворе гидроксида калия.

Структура резиста

Структура резиста

30-минутная подсушка

Травление активной зоны

После этого структура резиста плотно затвердела и применяется несколько других трюков, чтобы обеспечить хорошее сцепление и химическую стойкость во время следующего вытравливания во фтороводороде, который переносит эту структуру на слой подзатворного оксида и открывает окна к голому кремнию для легирования. Эти регионы позже станут истоком и стоком транзистора.

Частицы замыкают затвор

Легированные кристаллы с вытравленными затворами

После этого производится легирование, то есть введение примесей из твёрдого или жидкого источника. В качестве твёрдого источника применяется диск нитрида бора, размещённый поблизости (менее 2 мм) от пластины в трубчатой печи. Как вариант, можно приготовить жидкостный источник из фосфорной или борной кислоты в воде или растворителе — и провести легирование по стандартному процессу преднанесения/погружения во фтороводород/диффундирования/удаления глазури.

Вышеупомянутые шаги формирования рисунка затем повторяются дважды для подзатворного оксида и контактного слоя. Подзатворный оксид должен быть гораздо тоньше (менее ~750 Å), чем защитный оксид, поэтому зоны между стоком/истоком вытравливаются — и там выращивается более тонкий оксид. Затем, поскольку вся пластина оксидировалась на шаге легирования, нужно вытравить контактные окна, чтобы установить контакт металлического слоя с легированными зонами истока/стока.

Теперь все транзисторы сформированы и готовы к межсоединениям с выходом на выводную рамку. Защитный слой алюминия (400−500 нм) распыляется или термически напыляется на пластину. Альтернативой был бы метод взрывной литографии (lift-off process), когда сначала формируется фоторезист, а затем осаждается металл.

Напылённый металл

Напылённый металл

Затем на слое металла формируется рисунок методом фотолитографии и происходит травление в горячей фосфорной кислоте, чтобы завершить изготовление интегральной схемы. Заключительные шаги перед тестированием — это визуальный осмотр и высокотемпературный отжиг алюминия для формирования омических переходов.

Микросхема теперь готова для упаковки и тестирования.

У меня нет установки микросварки (принимаю пожертвования!), поэтому сейчас процесс тестирования ограничен прощупыванием пластины острым пинцетом или использованием платы flip-chip (трудно выровнять) c подключением к характериографу. Дифференциальный усилитель также эмпирически тестируется в цепи для проверки работоспособности.

Кривая IV

Кривая IV

Кривая FET Ids/Vds от с предыдущего устройства NMOS

Конечно, эти кривые далеки от идеальных (в том числе из-за излишнего сопротивления контактов и других подобных факторов), но я ожидаю улучшения характеристик, если раздобуду установку микросварки. Этим могут частично объясняться и некоторые отличия от кристалла к кристаллу. Скоро я добавлю на эту страницу новые кривые IV, характеристики транзистора и дифференциального усилителя.

habr.com

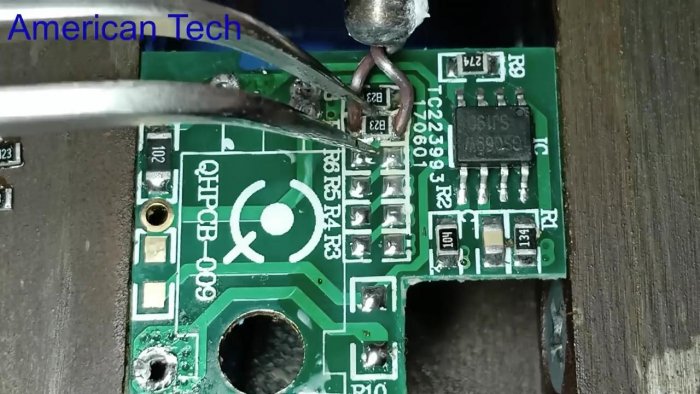

Самодельное приспособление для демонтажа SMD без фена

Электронные компоненты поверхностного монтажа, в отличие от традиционных радиодеталей, не имеют гибких выводов. Пассивные элементы изготавливаются в виде цилиндра или параллелепипеда с металлизированными торцами. У микросхем, где выводов много, электроды короткие и жесткие, их нельзя изгибать.

Для снятия с платы припаянной SMD-детали не выйдет нагревать паяльником и отделять по очереди каждый вывод, чтобы отогнуть его от контактной площадки. Поэтому место пайки обдувают горячим воздухом из фена, нагревая все выводы одновременно до расплавления припоя и освобождения детали. Если оказалось, что в нужный момент фена с собой нет, можно, как временную меру, использовать самодельную насадку, устанавливаемую на жало любого паяльника.

Материалы и инструменты

Приспособление изготавливается обычными инструментами. Понадобятся:

- паяльник;

- пассатижи;

- кусачки;

- пинцет.

Используемые материалы часто применяются в обычной практике и добыть их не составит труда:

- Медная проволока без изоляции, диаметром 1÷2 мм. Если есть выбор, лучше взять более жесткую, чтобы она сохраняла форму изгиба.

- Термопаста, уложенная на жало до намотки, способствует передаче тепла.

- Жидкий или гелеобразный неактивный флюс, нанесенный на контакты перед отпайкой, улучшит равномерность прогрева и распределения тепла. Растворит образовавшийся окисел.

- Свинцово-оловянный проволочный припой. Поможет распределить нагрев, сделав его одинаковым, между большим количеством выводов.

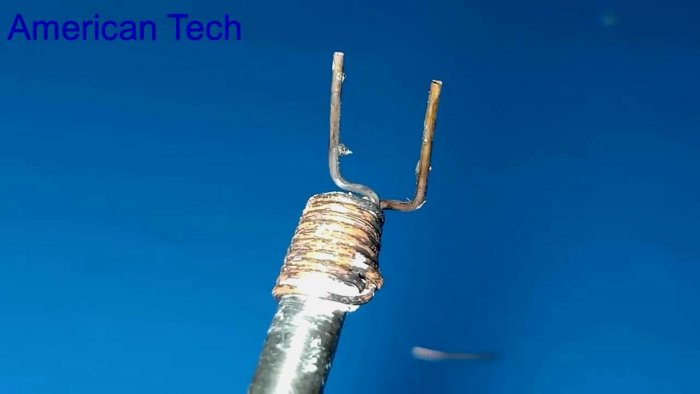

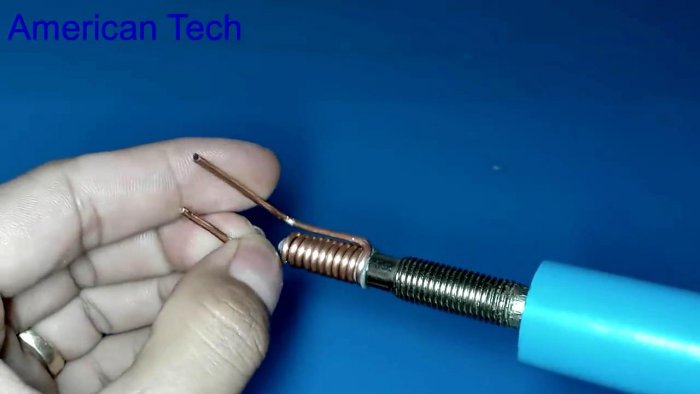

Изготовление насадки

На кончик жала нанести немного термопасты, аккуратно распределяя ее равномерно на участке, где будут уложены витки насадки. Толщина слоя примерно равна половине диаметра используемой проволоки.

Взять медную проволоку и расположить ее поперек жала в месте начала намотки.

Ближним концом проволоки сделать 2÷3 витка, утапливая их термопасте и плотно укладывая в направлении к концу жала.

Дальний конец проволоки уложить поперек начальной обмотки, после чего продолжить укладку витков ближним концом, плотно зажимая провод к жалу.

Сделав еще 5÷6 оборотов, ближний и дальний конец проволоки туго скрутить между собой несколько раз. Плотная навивка надежно закрепит насадку на жале. Все витки должны быть погружены в пасту.

Кусачками обрезать концы получившейся рогатки, оставив от развилки длину 5 мм.

Пассатижами придать концам вилкообразную форму с расстоянием, равным длине элемента между металлизированными площадками.

Демонтаж резисторов, конденсаторов, диодов

При помощи палочки нанести на контактные площадки небольшое количество флюса.

Прикоснуться к контактным площадкам детали разогнутыми на необходимое расстояние медными концами насадки.

Флюс закипает с небольшим выделением дыма, припой расплавляется, освобождая выводы.

Пинцетом снять отпаянную деталь с платы.

Также выпаиваем все остальные компоненты соответствующих габаритов.

Выпаивание микросхем

Элементы с большим количеством выводов выпаивают насадкой, сделанной по такому же принципу, но рожки обрезаются по расстоянию между крайними в ряду контактами. Размер и форма вилки зависят от конкретной микросхемы.

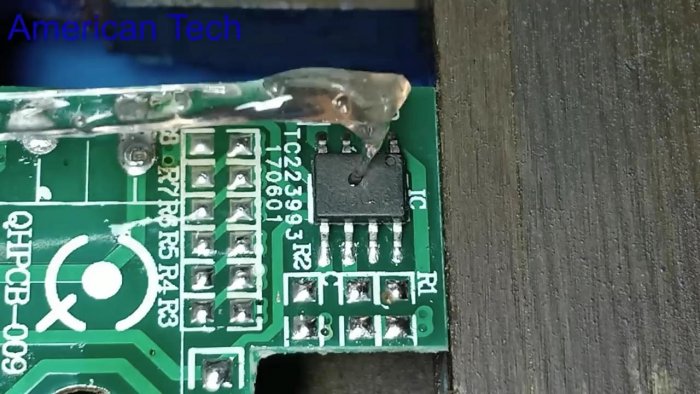

Микросхема на 8 выводов выпаивается вилкой своего вида.

Заливание расплавленным проволочным припоем пространства между выводами, обеспечит равномерное распределение тепла и одинаковый нагрев всех контактов.

Микросхема свободно снимается с платы после расплавления припоя.

Расплавленные излишки припоя удаляются с контактных площадок.

Изменив размеры вилки выпаивают микросхему с 16-ю выводами. Порядок действий соответствует описанному.

Аналогичен демонтаж корпуса с 42-мя ножками.

Для изготовления приспособы берем более толстую проводу, для более дальнего распределения тепла.

И по той же технологии выпаиваем.

Выводы схемы в квадратном корпусе с 26-ю контактами с каждой стороны смазываются флюсом.

Вместо формы вилки, проволочные усики нужной длины изгибаются, образуя квадратную рамку и процедура повторяется.

Замена термопасты

Теплопроводящая паста работает при температуре до 250 градусов Цельсия. Перегреваясь, она сохнет, теряет свойства и не передает тепло жала насадке. После выпаивания 2÷3 деталей вилка плохо греет.

- Если нужно продолжать демонтаж — снять использованную насадку.

- Вытереть жало от засохшей пасты, нанести свежую порцию.

- На жало одеть новую насадку, которую можно изготовить заранее.

Рекомендации по использованию

В качестве жидкого флюса удобно использовать самодельный раствор одной части размельченной в пыль сосновой канифоли в трех частях медицинского спирта.

Быстрое выгорание флюса с обильным задымлением свидетельствует о слишком большом нагреве паяльника.

Нужно помнить о правилах работы с горячим паяльником, чтобы избежать электрических травм или ожогов, обеспечить проветривание помещения.

Смотрите видео

sdelaysam-svoimirukami.ru

Паяльник для микросхем своими руками

Доброго времени суток всем самоделкиным. Многие радиолюбители сталкиваются с такой проблемой, как припаивание мелких деталей, когда паяльник становиться большим по сравнению с размерами микросхем. Немногие знают, что эту проблему можно решить, сделав свой паяльник для микросхем. В этой статье я расскажу, как сделать этот чудопаяльник, который придется по душе каждому радиолюбителю.

В работе радиолюбителя приходится «дружить» с паяльником, но когда его размеры становятся неудобными нужно искать выход из этой проблемы. Проблема решается созданием паяльника для микросхем своими руками.

Для создания паяльника автор самоделки применяет довольно простые детали, в большинстве случаев они есть у каждого радиолюбителя.

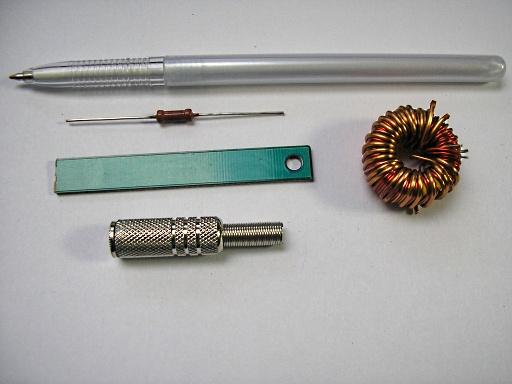

А именно это:

•Резистор МЛТ (мощность его 0.5-2 Ватта), Сопротивление от 5 до 10 Ом.

•Отрезок двустороннего текстолита, размером 3*1 см.

•Кусочек стальной проволоки, приблизительно диаметром около 0.8 мм.

•Медная проволока, (снять ее можно, например, из блока питания компьютера), именно она будет служить жалом паяльника.

•Любая шариковая ручка, которая вам по душе, нужна для корпуса паяльника.

Приступаем к сборке, необходимо снять защитный лак и краску с резистора, для уменьшения времени возни с этим делом можно нагреть резистор.

Следующий шаг. Отрезаем один из контактов резистора, на его месте делаем отверстие мелким сверлом. После того, как отверстие готово видно что сам резистор дальше просверлен, именно советские резисторы сделаны так, в импортных такого отверстия нет. Другой конец резистора будет подключен к источнику питания и одновременно служить креплением на ручке.

Далее нужно расширить отверстие резистора, в его начале сделать потай большим сверлом, чтобы жало не касалось стенок резистора, в это место будет припаян второй контакт к питанию.

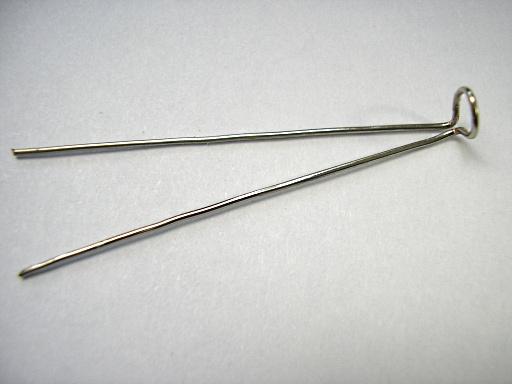

Этот контакт можно сделать, например, из железной проволоки, в данном случае автор самоделки применяет пружину, взятую из металлического штекера.

Он должен хорошо залуживаться, сделанное в его середине кольцо должно получиться немного меньше по диаметру резистора так, чтобы он резистор плотно одевался на кольцо.

Делаем плату из текстолита, двустороннюю, передняя часть её широкая, с двумя контактами для нашей проволоки с кольцом, припаянная к резистору, средняя для закрепления в корпусе ручки и самая узкая, чтобы припаять провода питания.

Приступим к сборке паяльника в одно целое. Сначала оденем проволоку с кольцом на резистор со стороны отверстия, предварительно залудив эти части, припаиваем их.

Припаиваем контакты для питания к нашей печатной плате.

Теперь нужно жало для паяльника, в этом поможет медная проволока перед ее установкой нужно в корпусе резистора поместить какой либо кусочек, например, той же керамики, чтобы жало не замыкало резистор с его вторым контактом.

Жало можно сделать любой формы, удобной для использования, нужно всего лишь изогнуть его так как нужно вам, для контактов микросхем побольше можно сплющить жало.

Паяльник почти готов, осталось закрутить корпус на плате и припаять провода к источнику питания, им может послужить любой 15 вольтовый блок с силой тока 1 Ампер. Пайка таким паяльником намного удобнее, чем большегабаритным, он удобно сидит в руке такое чувство, что пишешь ручкой, на самом же деле в руке паяльник, в его преимущества входят как мелкий размер жала и самого паяльника, так и его вес, по сравнению с обычным он легче примерно в три раза. Всем удачных самоделок и повторений, сделанных автором.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru